2.4 供料单元的PLC控制系统

2.4.1 工作任务

本项目只考虑供料单元作为独立设备运行时的情况,单元工作的主令信号和工作状态显示信号来自PLC旁边的按钮/指示灯模块。并且,按钮/指示灯模块上的工作方式选择开关SA应置于“单站方式”位置。具体的控制要求为:

① 设备上电和气源接通后,若工作单元的两个气缸均处于缩回位置,且料仓内有足够的待加工工件,则“正常工作”指示灯HL1常亮,表示设备准备好。否则,该指示灯以1Hz 频率闪烁。

② 若设备准备好,按下启动按钮,工作单元启动,“设备运行”指示灯HL2常亮。启动后,若出料台上没有工件,则应把工件推到出料台上。出料台上的工件被人工取出后,若没有停止信号,则进行下一次推出工件操作。

③ 若在运行中按下停止按钮,则在完成本工作周期任务后,各工作单元停止工作,HL2指示灯熄灭。

④ 若在运行中料仓内工件不足,则工作单元继续工作,但“正常工作”指示灯HL1以1Hz的频率闪烁,“设备运行”指示灯HL2保持常亮。若料仓内没有工件,则HL1指示灯和HL2指示灯均以2Hz频率闪烁。工作站在完成本周期任务后停止。除非向料仓补充足够的工件,工作站不能再启动。

要求完成如下任务。

1、规划PLC的I/O分配及接线端子分配。

2、进行系统安装接线。

3、按控制要求编制PLC程序。

4、进行调试与运行。

2.4.2 PLC的I/O 接线

根据工作单元装置的I/O信号分配(表2-1)和工作任务的要求,供料单元PLC选用FX3U-32MR主单元,共16点输入和16点继电器输出。PLC的 I/O信号分配如表2-2所示,接线原理图则见图2-21。

表2-2 供料单元PLC的 I/O信号表

| 输入信号 | 输出信号 | ||||||

| 序号 | PLC输入点 | 信号名称 | 信号来源 | 序号 | PLC输出点 | 信号名称 | 信号来源 |

| 1 | X0 | 顶料气缸伸出到位 | 装置侧 | 1 | Y0 | 顶料电磁阀 | 装置侧 |

| 2 | X1 | 顶料气缸缩回到位 | 2 | Y1 | 推料电磁阀 | ||

| 3 | X2 | 推料气缸伸出到位 | 3 | Y2 | |||

| 4 | X3 | 推料气缸缩回到位 | 4 | Y3 | |||

| 5 | X4 | 出料台物料检测 | 5 | Y4 | |||

| 6 | X5 | 供料不足检测 | 6 | Y5 | |||

| 7 | X6 | 缺料检测 | 7 | Y6 | |||

| 8 | X7 | 金属工件检测 | 8 | ||||

| 9 | X10 | 9 | Y7 | 正常工作指示 | 按钮/指示灯模块 | ||

| 10 | X11 | 10 | Y10 | 运行指示 | |||

| 11 | X12 | 停止按钮 | 按钮/指示灯模块 | 11 | Y11 | 未用 | |

| 12 | X13 | 启动按钮 | |||||

| 13 | X14 | 急停按钮(未用) | |||||

| 14 | X15 | 工作方式选择 | |||||

图2-21 供料单元PLC的I/O接线原理图

2.4.3 供料单元单站控制的编程思路

1、程序结构:程序由两部分组成,一部分是供料控制,另一部分是系统状态显示。程序中在每一扫描周期都调用系统状态显示子程序。

2、PLC上电后应首先进入初始状态检查阶段,确认系统已经准备就绪后,才允许投入运行,这样可及时发现存在问题,避免出现事故。例如,若两个气缸在上电和气源接入时不在初始位置,这是气路连接错误的缘故,显然在这种情况下不允许系统投入运行。通常的PLC控制系统往往有这种常规的要求。

3、供料单元运行的主要过程是供料控制,它是一个步进顺序控制过程。

4、如果没有停止要求,顺控过程将周而复始地不断循环。常见的顺序控制系统正常停止要求是,接收到停止指令后,系统在完成本工作周期任务即返回到初始步后才停止下来。

5、当料仓中最后一个工件被推出后,将发生缺料报警。推料气缸复位到位,亦即完成本工作周期任务即返回到初始步后,也应停止下来。

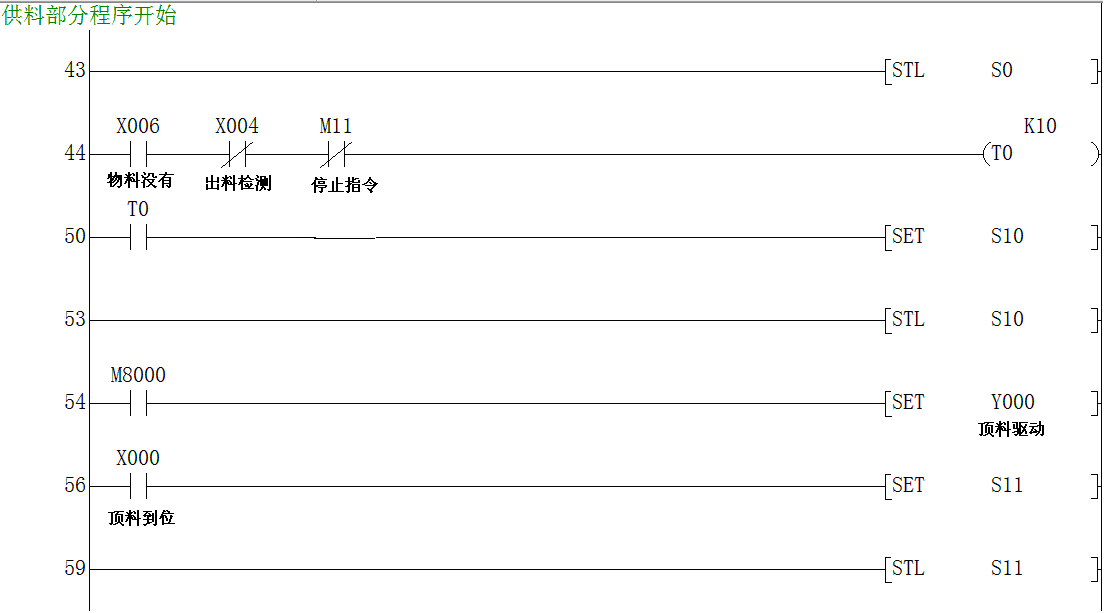

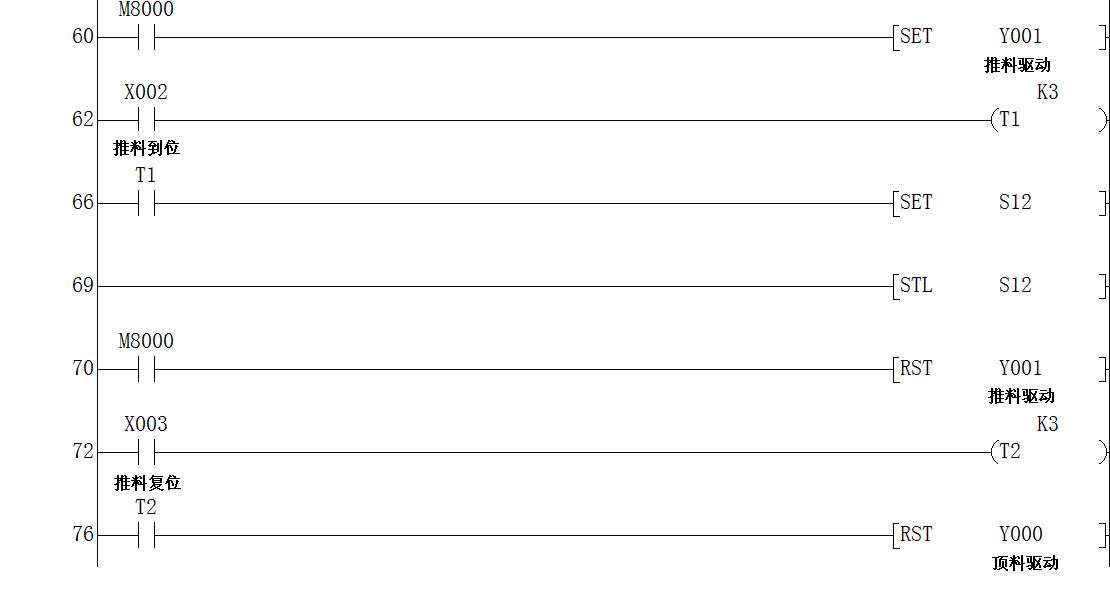

按上述分析,有如图2-22所示的系统供料控制程序。

图2-22 供料控制梯形图

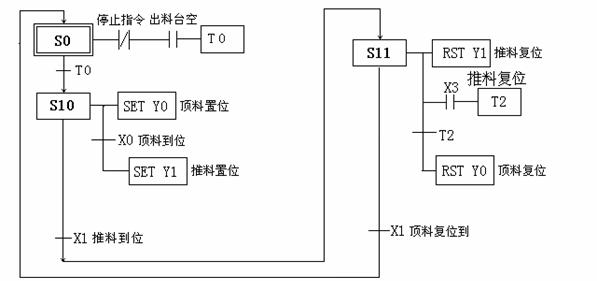

供料控制程序的步进顺序流程则如下图2-23所示。图中,初始步S0在主程序中,当系统准备就绪且接收到启动信号时被置位。

图2-23 供料控制子程序流程图

全部程序梯形图清单请参考附录光盘程序,此处从略。

2.4.4 调试与运行

(1)调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。

(2)检查磁性开关的安装位置是否到位,磁性开关工作是否正常。

(3)检查I/O接线是否正确。

(4)检查光电传感器安装是否合理,灵敏度是否合适,保证检测的可靠性。

(5)放入工件,运行程序看供料单元动作是否满足任务要求。

(6)调试各种可能出现的情况,比如在任何情况下都有可能加入工件,系统都要能可靠工作。

(7)优化程序。

3、问题与思考

(1)总结检查气动连线、传感器接线、I/O检测及故障排除方法。

(2)如果在供料过程中出现意外情况如何处理。

(3)思考如果采用网络控制如何实现?

(4)思考加工单元各种可能会出现的问题。