3.4 加工单元PLC控制系统设计

3.4.1 工作任务

只考虑加工单元作为独立设备运行时的情况,本单元的按钮/指示灯模块上的工作方式选择开关应置于“单站方式”位置。具体的控制要求为:

1、初始状态:设备上电和气源接通后,滑动加工台伸缩气缸处于伸出位置,加工台气动手爪松开的状态,冲压气缸处于缩回位置,急停按钮没有按下。

若设备在上述初始状态,则 “正常工作”指示灯HL1常亮,表示设备准备好。否则,该指示灯以1Hz 频率闪烁。

2、若设备准备好,按下启动按钮,设备启动,“设备运行”指示灯HL2常亮。当待加工工件送到加工台上并被检出后,设备执行将工件夹紧,送往加工区域冲压,完成冲压动作后返回待料位置的工件加工工序。如果没有停止信号输入,当再有待加工工件送到加工台上时,加工单元又开始下一周期工作。

3、在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作。HL2指示灯熄灭。

要求完成如下任务。

(1)规划PLC的I/O分配及接线端子分配。

(2)进行系统安装接线和气路连接。

(3)编制PLC程序。

(4)进行调试与运行。

3.4.2 PLC的I/O分配及系统安装接线

1、装置侧接线端口信号分配如表3-1所示

表3-1 加工单元装置侧的接线端口信号端子的分配

| 输入端口中间层 | 输出端口中间层 | ||||

| 端子号 | 设备符号 | 信号线 | 端子号 | 设备符号 | 信号线 |

| 2 | SC1 | 加工台物料检测 | 2 | 3Y | 夹紧电磁阀 |

| 3 | 3B1 | 工件夹紧检测 | 3 | ||

| 4 | 2B2 | 加工台伸出到位 | 4 | 2Y | 伸缩电磁阀 |

| 5 | 2B1 | 加工台缩回到位 | 5 | 1Y | 冲压电磁阀 |

| 6 | 1B1 | 加工压头上限 | |||

| 7 | 1B2 | 加工压头下限 | |||

| 8#~17#端子没有连接 | 6#~14#端子没有连接 | ||||

2、加工单元选用FX3U-32MR主单元,共16点输入和16点继电器输出。PLC的I/O信号表如表3-2所示,接线原理图如图3-11所示。

表3-2 加工单元PLC的 I/O信号表

| 输入信号 | 输出信号 | ||||||

| 序号 | PLC输入点 | 信号名称 | 信号来源 | 序号 | PLC输出点 | 信号名称 | 信号来源 |

| 1 | X000 | 加工台物料检测 | 装置侧 | 1 | Y000 | 夹紧电磁阀 | 装置侧 |

| 2 | X001 | 工件夹紧检测 | 2 | Y001 | |||

| 3 | X002 | 加工台伸出到位 | 3 | Y002 | 料台伸缩电磁阀 | ||

| 4 | X003 | 加工台缩回到位 | 4 | Y003 | 加工压头电磁阀 | ||

| 5 | X004 | 加工压头上限 | 5 | Y004 | |||

| 6 | X005 | 加工压头下限 | 6 | Y005 | |||

| 7 | X006 | 7 | Y006 | ||||

| 8 | X007 | 8 | Y007 | 正常工作指示 | 按钮/指示灯模块 | ||

| 9 | X010 | 9 | Y010 | 运行指示 | |||

| 10 | X011 | 10 | Y011 | ||||

| 11 | X012 | 停止按钮 | 按钮/指示灯模块 | ||||

| 12 | X013 | 启动按钮 | |||||

| 13 | X014 | 急停按钮 | |||||

| 14 | X015 | 单站/全线 | |||||

图3-11 加工单元PLC的I/O接线原理图

3.4.3 编写和调试PLC控制程序

1、编写程序的思路

加工单元工作流程与供料单元类似,也是PLC上电后应首先进入初始状态检查阶段,确认系统已经准备就绪后,才允许接收启动信号投入运行。但加工单元工作任务中增加了急停功能。为了使急停发生后,系统停止工作而状态保持,以便急停复位后能从急停前的断点开始继续运行,可以用二种方法,一是用条件跳转(CJ)指令实现,另一方法是用主控指令实现。这里暂且只讨论用跳转(CJ)指令实现的方法。

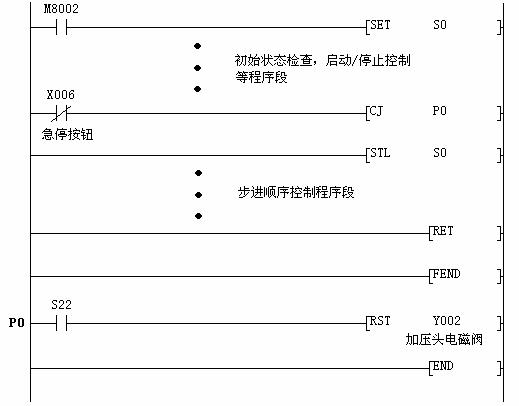

用条件跳转指令实现急停信号的处理的程序示意图如图3-12所示。图中,当急停按钮按下时,X014 OFF,跳转指令执行条件满足,程序跳转到指令所指定的指针标号P0开始执行。安排在跳转指令后面的步进顺控程序段被跳转而不再执行。

图3-12 急停信号处理的程序示意

由于执行CJ指令后,被跳转部分程序将不被扫描,这意味着,跳转前的输出状态(执行结果)将被保留,步进顺控程序段的状态将被保持,直到急停按钮复位后又继续工作。但须注意的是,如果急停恰好发生在S22步,正值冲压头压下。程序跳转后,压下状态将会保持下来,因此需要在FEND指令与END指令之间加上复位冲压头电磁阀的程序段。

急停按钮未按下时,X007 ON,程序按顺序执行,直到主程序结束指令FEND为止。

2、调试与运行

(1)调整气动部分,检查气路是否正确,气压是否合理,气缸的动作速度是否合理。

(2)检查磁性开关的安装位置是否到位,磁性开关工作是否正常。

(3)检查I/O接线是否正确。

(4)检查光电传感器安装是否合理,灵敏度是否合适,保证检测的可靠性。

(5)放入工件,运行程序看加工单元动作是否满足任务要求。

(6)调试各种可能出现的情况,比如在任何情况下都有可能加入工件,系统都要能可靠工作。

(7)优化程序。

3、问题与思考

(1)总结检查气动连线、传感器接线、I/O检测及故障排除方法。

(2)如果在加工过程中出现意外情况如何处理。

(3)思考如果采用网络控制如何实现?

(4)思考加工单元各种可能会出现的问题。