5.4分拣单元的PLC控制及编程

5.4.1 工作任务

1、设备的工作目标是完成对白色芯金属工件、白色芯塑料工件和黑色芯的金属或塑料工件进行分拣。为了在分拣时准确推出工件,要求使用旋转编码器作定位检测。并且工件材料和芯体颜色属性应在推料气缸前的适当位置被检测出来。

2、设备上电和气源接通后,若工作单元的三个气缸均处于缩回位置,则 “正常工作”指示灯HL1常亮,表示设备准备好。否则,该指示灯以1Hz 频率闪烁。

3、若设备准备好,按下启动按钮,系统启动,“设备运行”指示灯HL2常亮。当传送带入料口人工放下已装配的工件时,变频器即启动,驱动传动电动机以频率固定为30Hz的速度,把工件带往分拣区。

如果工件为白色芯金属件,则该工件对到达1号滑槽中间,传送带停止,工件对被推到1号槽中;如果工件为白色芯塑料,则该工件对到达2号滑槽中间,传送带停止,工件对被推到2号槽中;如果工件为黑色芯,则该工件对到达3号滑槽中间,传送带停止,工件对被推到3号槽中。工件被推出滑槽后,该工作单元的一个工作周期结束。仅当工件被推出滑槽后,才能再次向传送带下料。

如果在运行期间按下停止按钮,该工作单元在本工作周期结束后停止运行。

5.4.2 PLC的I/O 接线

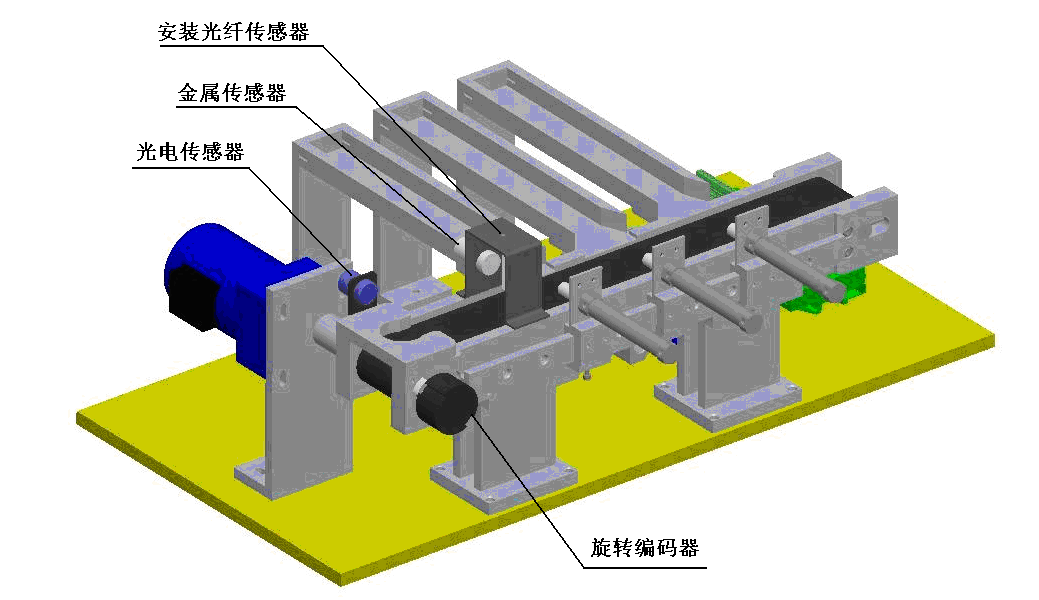

根据工作任务要求,设备机械装配和传感器安装如图5-19所示。

图5-19 分拣单元机械安装效果图

分拣单元装置侧的接线端口信号端子的分配如表5-9所示。由于用于判别工件材料和芯体颜色属性的传感器只须安装在传感器支架上的电感式传感器和一个光纤传感器,故光纤传感器2可不使用。

表5-9 分拣单元装置侧的接线端口信号端子的分配

输入端口中间层 | 输出端口中间层 | ||||

端子号 | 设备符号 | 信号线 | 端子号 | 设备符号 | 信号线 |

2 | DECODE | 旋转编码器B相 | 2 | 1Y | 推杆1电磁阀 |

3 | 旋转编码器A相 | 3 | 2Y | 推杆2电磁阀 | |

4 | 旋转编码器Z相 | 4 | 3Y | 推杆3电磁阀 | |

5 | SC1 | 进料口工件检测 | |||

6 | SC2 | 电感式传感器 | |||

7 | SC3 | 光纤传感器 | |||

8 | |||||

9 | 1B | 推杆1推出到位 | |||

10 | 2B | 推杆2推出到位 | |||

11 | 3B | 推杆3推出到位 | |||

12#~17#端子没有连接 | 5#~14#端子没有连接 | ||||

分拣单元PLC选用三菱FX3U-32MR主单元,共16点输入和16点继电器输出。由于工作任务中规定电动机的运行频率固定为30Hz,可以只连接一个变频器的速度控制端子,例如“RH”端,设定参数Pr.79=2(固定为外部运行模式),同时须设定Pr.4=30Hz。这样,当FR-E740的端子“STF”和“RH”ON时,电机启动并以固定频率为30Hz的速度正向运转。

PLC的I/O信号表见表5-13,I/O接线原理图如图5-20所示。

表5-13 分拣单元PLC的I/O信号表

输入信号 | 输出信号 | ||||||

序号 | PLC输入点 | 信号名称 | 信号来源 | 序号 | PLC输出点 | 信号名称 | 信号输出目标 |

1 | X000 | 旋转编码器B相 | 装置侧 | 1 | Y000 | STF | 变频器 |

2 | X001 | 旋转编码器A相 | 2 | Y001 | RH | 变频器 | |

3 | X002 | 旋转编码器Z相 | 3 | ||||

4 | X003 | 进料口工件检测 | 4 | ||||

5 | X004 | 电感式传感器 | 5 | ||||

6 | X005 | 光纤传感器 | 6 | Y004 | 推杆1电磁阀 | ||

7 | X006 | 7 | Y005 | 推杆2电磁阀 | |||

8 | X007 | 推杆1推出到位 | 8 | Y006 | 推杆3电磁阀 | ||

9 | X010 | 推杆2推出到位 | 9 | Y007 | HL1 | 按钮/指示灯模块 | |

10 | X011 | 推杆3推出到位 | 10 | Y010 | HL2 | ||

11 | X012 | 启动按钮 | 按钮/指示灯模块 | 11 | Y011 | HL3 | |

12 | X013 | 停止按钮 | |||||

13 | X014 | 急停按钮 | |||||

14 | X015 | 单站/全线 | |||||

图5-20 分拣单元PLC的I/O接线原理图

5.4.3 分拣单元的编程要点

5.4.3.1 高速计数器的编程

1、FX2N 型PLC的高速计数器

高速计数器是PLC的编程软元件,相对于普通计数器,高速计数器用于频率高于机内扫描频率的机外脉冲计数,由于计数信号频率高,计数以中断方式进行,计数器的当前值等于设定值时,计数器的输出接点立即工作。

FX2N 型PLC内置有21点高速计数器C235~C255,每一个高速计数器都规定了其功能和占用的输入点。

⑴ 高速计数器的功能分配如下:

•C235~C245共11个高速计数器用作一相一计数输入的高速计数,即每一计数器占用1点高速计数输入点,计数方向可以是增序或者减序计数,取决于对应的特殊辅助继电器M8□□□的状态。例如C245占用X002作为高速计数输入点,当对应的特殊辅助继电器M8245被置位时,作增序计数。C245还占用X003和X007分别作为该计数器的外部复位和置位输入端。

•C246~C250共5个高速计数器用作一相二计数输入的高速计数,即每一计数器占用2点高速计数输入,其中1点为增计数输入,另一点为减计数输入。例如C250占用X003作为增计数输入,占用X004作为减计数输入,另外占用X005作为外部复位输入端,占用X007作为外部置位输入端。同样,计数器的计数方向也可以通过编程对应的特殊辅助继电器M8□□□状态指定。

•C251~C255共5个高速计数器用作二相二计数输入的高速计数,即每一计数器占用2点高速计数输入,其中1点为A相计数输入,另1点为与A相相位差90º的B相计数输入。C251~C255的功能和占用的输入点如表5-14所示。

表5-14 高速计数器C251~C255的功能和占用的输入点

X000 | X001 | X002 | X003 | X004 | X005 | X006 | X007 | |

C251 | A | B | ||||||

C252 | A | B | R | |||||

C253 | A | B | R | |||||

C254 | A | B | R | S | ||||

C255 | A | B | R | S |

如前所述,分拣单元所使用的是具有A、B两相90º相位差的通用型旋转编码器,且Z相脉冲信号没有使用。由表5-14,可选用高速计数器C251。这时编码器的A、B两相脉冲输出应连接到X000和X001点。

⑵ 每一个高速计数器都规定了不同的输入点,但所有的高速计数器的输入点都在X000~X007范围内,并且这些输入点不能重复使用。例如,使用了C251,因为X000、X001被占用,所以规定为占用这两个输入点的其他高速计数器,例如C252、C254等都不能使用。

2、高速计数器的编程

如果外部高速计数源(旋转编码器输出)已经连接到PLC的输入端,那么在程序中就可直接使用相对应的高速计数器进行计数。例如,在图5-21中,设定C255的设置值为100,当C255的当前值等于100时,计数器的输出接点立即工作。从而控制相应的输出Y010 ON。

图5-21 高速计数器的编程示例

由于中断方式计数,且当前值=预置值时,计数器会及时动作,但实际输出信号却依赖于扫描周期。

![]() 如果希望计数器动作时就立即输出信号,就要采用中断工作方式,使用高速计数器的专用指令,FX2N型PLC高速处理指令中有3条是关于高速计数器的,都是32位指令。它们的具体的使用方法,请参考FX2N编程手册。

如果希望计数器动作时就立即输出信号,就要采用中断工作方式,使用高速计数器的专用指令,FX2N型PLC高速处理指令中有3条是关于高速计数器的,都是32位指令。它们的具体的使用方法,请参考FX2N编程手册。

下面以现场测试旋转编码器的脉冲当量为例子说明高速计数器的一般使用方法。

例:旋转编码器脉冲当量的现场测试。

前面已经指出,根据传送带主动轴直径计算旋转编码器的脉冲当量,其结果只是一个估算值。在分拣单元安装调试时,除了要仔细调整尽量减少安装偏差外,尚须现场测试脉冲当量值。一种测试方法的步骤如下:

⑴ 分拣单元安装调试时,必须仔细调整电动机与主动轴联轴的同心度和传送皮带的张紧度。调节张紧度的两个调节螺栓应平衡调节,避免皮带运行时跑偏。传送带张紧度以电动机在输入频率为1Hz时能顺利启动,低于1Hz时难以启动为宜。测试时可把变频器设置为Pr.79=1,Pr.3=0 Hz,Pr.161=1;这样就能在操作机板进行启动/停止操作,并且把M旋钮作为电位器使用进行频率调节。

⑵安装调整结束后,变频器参数设置为:

Pr.79=2(固定的外部运行模式),

Pr.4=25Hz(高速段运行频率设定值)

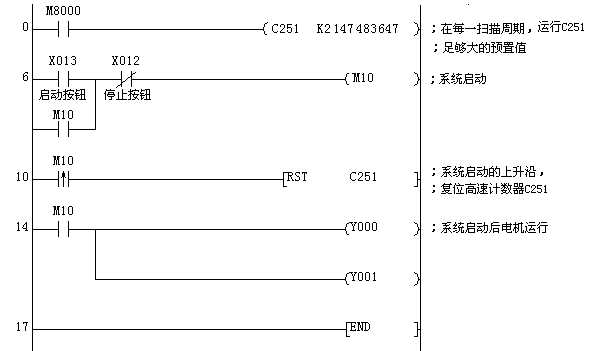

⑶ 编写图5-20所示的程序,编译后传送到PLC。

图5-22 脉冲当量现场测试程序

⑷ 运行PLC程序,并置于监控方式。在传送带进料口中心处放下工件后,按启动按钮启动运行。工件被传送到一段较长的距离后,按下停止按钮停止运行。观察监控界面上C251的读数,将此值填写到表5-12的“高速计数脉冲数”一栏中。然后在传送带上测量工件移动的距离,把测量值填写到表中“工件移动距离”一栏中;把监控界面上观察到的高速计数脉冲值,填写到“高速计数脉冲数”一栏中,则脉冲当量μ计算值=工件移动距离/高速计数脉冲数,填写到相应栏目中。

表5-12 脉冲当量现场测试数据

内容 序号 | 工件移动距离 (测量值) | 高速计数脉冲数 (测试值) | 脉冲当量μ (计算值) |

第一次 | 357.8 | 1391 | 0.2571 |

第二次 | 358 | 1392 | 0.2571 |

第三次 | 360.5 | 1394 | 0.2586 |

⑸ 重新把工件放到进料口中心处,按下启动按钮即进行第二次测试。进行三次测试后,求出脉冲当量μ平均值为:μ=(μ1+μ2+μ3)/3=0.2576。

按如图5-8所示的安装尺寸重新计算旋转编码器到各位置应发出的脉冲数:当工件从下料口中心线移至传感器中心时,旋转编码器发出456个脉冲;移至第一个推杆中心点时,发出650个脉冲;移至第二个推杆中心点时,约发出1021个脉冲;移至第三个推杆中心点时,约发出1361个脉冲。

在本项工作任务中,编程高速计数器的目的,是根据C251当前值确定工件位置,与存储到指定的变量存储器的特定位置数据进行比较,以确定程序的流向。特定位置考虑如下:

● 工件属性判别位置应稍后于进料口到传感器中心位置,故取脉冲数为470,存储在D110单元中(双整数)

● 从位置1推出的工件,停车位置应稍前于进料口到推杆1位置,取脉冲数为600,存储在D114单元中

●从位置2推出的工件,停车位置应稍前于进料口到推杆2位置,取脉冲数为970,存储在D118单元中

● 从位置3推出的工件,停车位置应稍前于进料口到推杆3位置,取脉冲数为1325,存储在D122单元中。

注意:特定位置数据均从进料口开始计算,因此,每当待分拣工件下料到进料口,电机开始启动时,必须对C251的当前值进行一次复位(清零)操作。

5.4.3.2 程序结构

1、分拣单元的主要工作过程是分拣控制。应在上电后,首先进行初始状态的检查,确认系统准备就绪后,按下启动按钮,进入运行状态,才开始分拣过程的控制。初始状态检查的程序流程与前面所述的供料、加工等单元是类似的。但前面所述的几个特定位置数据,须在上电第1个扫描周期写到相应的数据存储器中。

系统进入运行状态后,应随时检查是否有停止按钮按下。若停止指令已经发出,则应系统完成一个工作周期回到初始步时,复位运行状态和初始步使系统停止。

这一部分程序的编制,请读者自行完成。

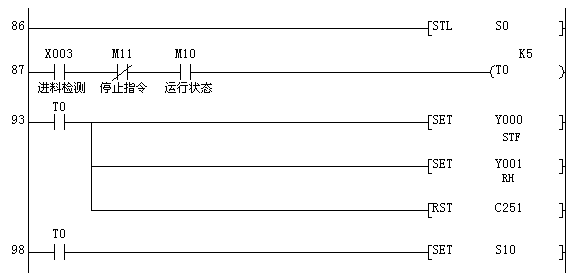

2、分拣过程是一个步进顺控程序,编程思路如下:

①当检测到待分拣工件下料到进料口后,复位高速计数器C251,并以固定频率启动变频器驱动电机运转。

②当工件经过安装传感器支架上的光纤探头和电感式传感器时,根据2个传感器动作与否,判别工件的属性,决定程序的流向。

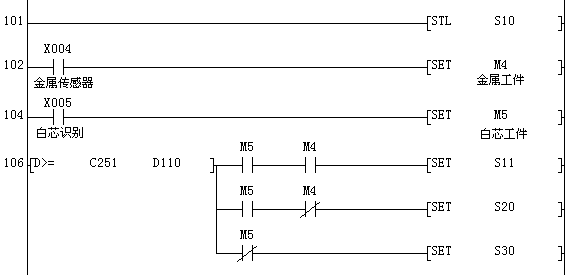

C251当前值与传感器位置值的比较可采用触点比较指令实现。完成上述功能的梯形图见图5-23和图5-24。

图5-23 分拣控制的初始步

图5-24 在传感器位置判别工件属性

③根据工件属性和分拣任务要求,在相应的推料气缸位置把工件推出。推料气缸返回后,步进顺控子程序返回初始步。这部分程序的编制,也请读者自行完成。