7.4 输送单元的PLC控制与编程

7.4.1 工作任务

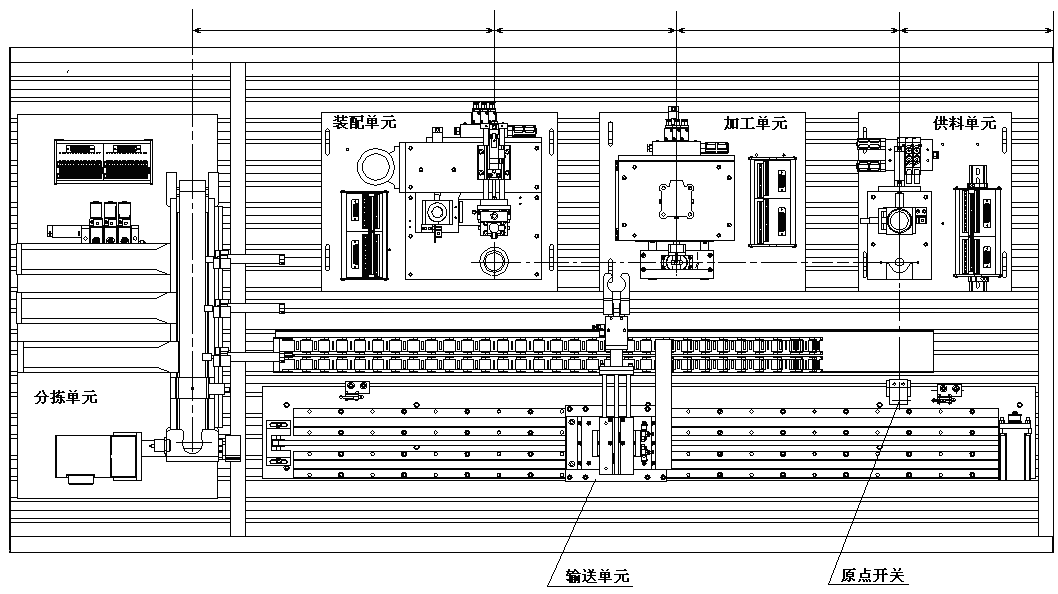

输送单元单站运行的目标是测试设备传送工件的功能。要求其他各工作单元已经就位,如图7-29所示。并且在供料单元的出料台上放置了工件。

图7-29 YL-335B自动生产线设备俯视图

具体测试要求如下:

1、输送单元在通电后,按下复位按钮SB1,执行复位操作,使抓取机械手装置回到原点位置。在复位过程中,“正常工作”指示灯HL1以1Hz的频率闪烁。

当抓取机械手装置回到原点位置,且输送单元各个气缸满足初始位置的要求,则复位完成,“正常工作”指示灯HL1常亮。按下起动按钮SB2,设备启动,“设备运行”指示灯HL2也常亮,开始功能测试过程。

2、正常功能测试

⑴ 抓取机械手装置从供料站出料台抓取工件,抓取的顺序是:手臂伸出→手爪夹紧抓取工件→提升台上升→手臂缩回。

⑵ 抓取动作完成后,伺服电机驱动机械手装置向加工站移动,移动速度不小于300mm/s。

⑶ 机械手装置移动到加工站物料台的正前方后,即把工件放到加工站物料台上。抓取机械手装置在加工站放下工件的顺序是:手臂伸出→提升台下降→手爪松开放下工件→手臂缩回。

⑷ 放下工件动作完成2秒后,抓取机械手装置执行抓取加工站工件的操作。抓取的顺序与供料站抓取工件的顺序相同。

⑸抓取动作完成后,伺服电机驱动机械手装置移动到装配站物料台的正前方。然后把工件放到装配站物料台上。其动作顺序与加工站放下工件的顺序相同。

⑹ 放下工件动作完成2秒后,抓取机械手装置执行抓取装配站工件的操作。抓取的顺序与供料站抓取工件的顺序相同。

⑺ 机械手手臂缩回后,摆台逆时针旋转90°,伺服电机驱动机械手装置从装配站向分拣站运送工件,到达分拣站传送带上方入料口后把工件放下,动作顺序与加工站放下工件的顺序相同。

⑻ 放下工件动作完成后,机械手手臂缩回,然后执行返回原点的操作。伺服电机驱动机械手装置以400mm/s的速度返回,返回900mm后,摆台顺时针旋转90°,然后以100mm/s的速度低速返回原点停止。

当抓取机械手装置返回原点后,一个测试周期结束。当供料单元的出料台上放置了工件时,再按一次启动按钮SB2,开始新一轮的测试。

3、非正常运行的功能测试

若在工作过程中按下急停按钮QS,则系统立即停止运行。在急停复位后,应从急停前的断点开始继续运行。但是若急停按钮按下时,输送站机械手装置正在向某一目标点移动,则急停复位后输送站机械手装置应首先返回原点位置,然后再向原目标点运动。

在急停状态,绿色指示灯HL2以1Hz的频率闪烁,直到急停复位后恢复正常运行时,HL2恢复常亮。

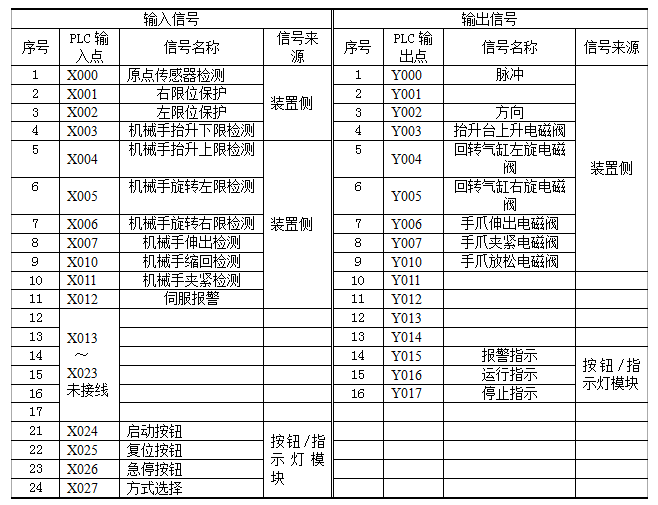

7.4.2 PLC的选型和I/O 接线

输送单元所需的I/O点较多。其中,输入信号包括来自按钮/指示灯模块的按钮、开关等主令信号,各构件的传感器信号等;输出信号包括输出到抓取机械手装置各电磁阀的控制信号和输出到伺服电机驱动器的脉冲信号和驱动方向信号;此外尚须考虑在需要时输出信号到按钮/指示灯模块的指示灯,以显示本单元或系统的工作状态。

由于需要输出驱动伺服电机的高速脉冲,PLC应采用晶体管输出型。

基于上述考虑,选用三菱FX3U-48MT PLC,共24点输入,16点晶体管输出。表7-7 给出了PLC的I/O信号表,I/O接线原理图如图7-30所示。

表7-7 输送单元PLC的 I/O信号表

图7-30 输送单元PLC接线原理图

图中,左右两极限开关K2和K1的动合触点分别连接到PLC输入点X002和X001。必须注意的是,K2、K1均提供一对转换触点,它们的静触点应连接到公共点COM,而动断触点必须连接到伺服驱动器的控制端口CNX5的CCWL(8脚)和CWL(9脚)作为硬联锁保护(见图7-30),目的是防范由于程序错误引起冲极限故障而造成设备损坏。接线时请注意。

晶体管输出的FX3U系列PLC,供电电源采用AC220电源,与前面各工作单元的继电器输出的PLC相同。

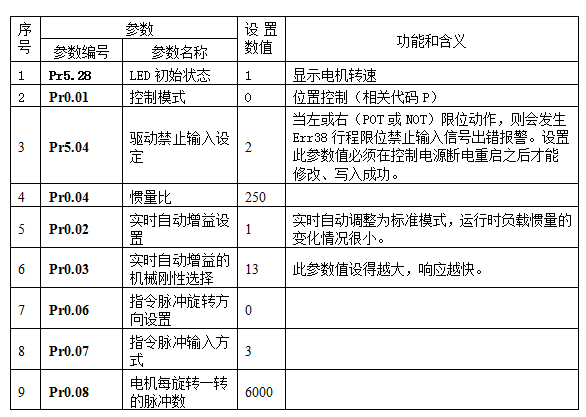

完成系统的电气接线后,尚须对伺服电机驱动器进行参数设置,如表7-8所示。

表7-8 伺服电机驱动器参数设置表

7.4.3 编写和调试PLC控制程序

1、主程序编写的思路

从前面所述的传送工件功能测试任务可以看出,整个功能测试过程应包括上电后复位、传送功能测试、紧急停止处理和状态指示等部分,传送功能测试是一个步进顺序控制过程。在子程序中可采用步进指令驱动实现。

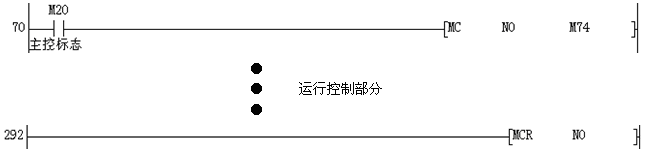

紧急停止处理过程也要编写一个子程序单独处理。急停按钮动作,输送站立即停止工作,急停复位后,如果之前机械手处于运行过程中,须让机械手首先返回原点,归零完成后,重新执行急停前的指令。为了实现上面的功能,需要主控指令配合(MC,MCR)。

输送单元程序控制的关键点是伺服电机的定位控制,本程序采用FX3U绝对位置控制指令来定位。因此需要知道各工位的绝对位置脉冲数。

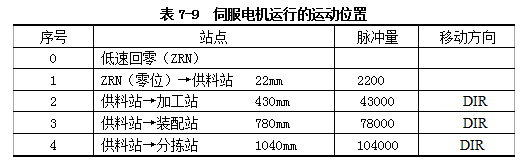

表7-9例出了伺服电机运行的各工位绝对位置

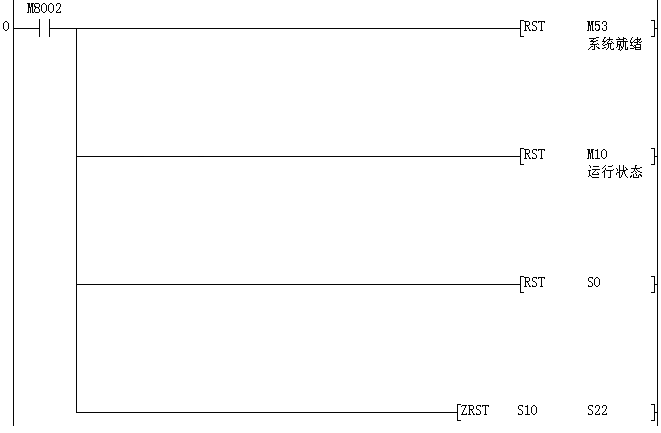

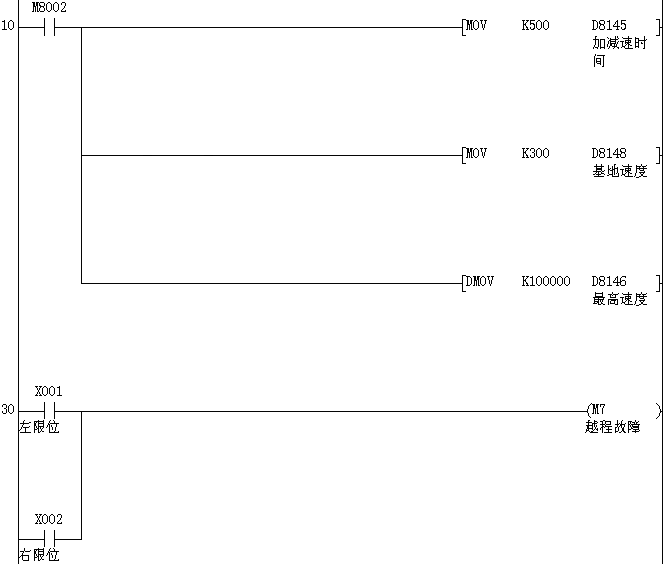

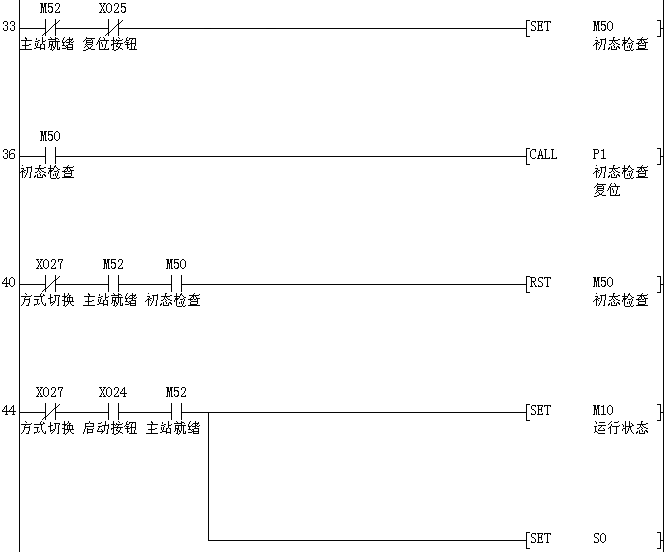

综上所述,主程序应包括上电初始化、复位过程(子程序)、准备就绪后投入运行等阶段。主程序清单如图7-31、7-32、7-33、7-34所示。

图 7-31 主程序梯形图部分1

图 7-32 主程序梯形图部分2

图 7-33 主程序梯形图部分3

图7-34 主程序梯形图部分4

2、初态检查复位子程序和回原点子程序

系统上电且按下复位按钮后,就调用初态检查复位子程序,进入初始状态检查和复位操作阶段,目标是确定系统是否准备就绪,若未准备就绪,则系统不能启动进入运行状态。

该子程序的内容是检查各气动执行元件是否处在初始位置,抓取机械手装置是否在原点位置,如否则进行相应的复位操作,直至准备就绪。子程序中,除调用回原点子程序外,主要是完成简单的逻辑运算,这里就不再详述了。

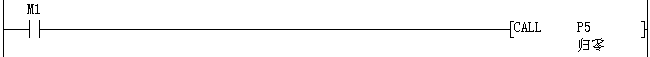

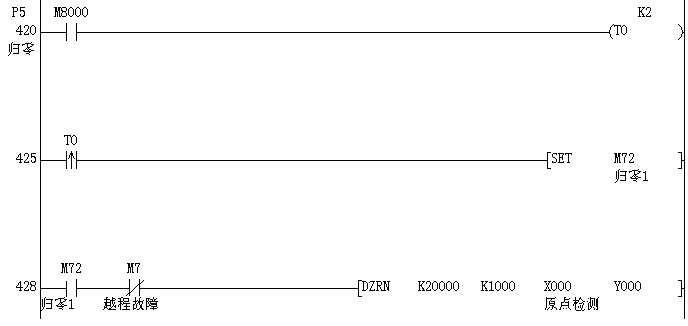

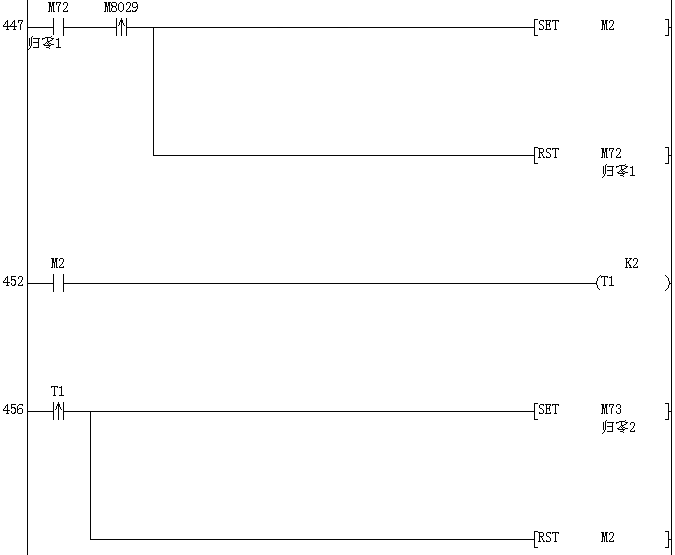

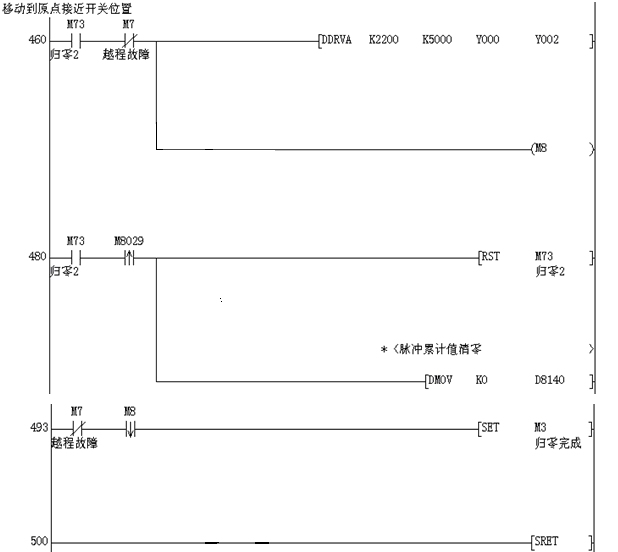

抓取机械手装置返回原点的操作,在输送单元的整个工作过程中,都会频繁地进行。因此编写一个子程序供需要时调用是必要的。归零子程序调用如图7-33、归零子程序部分如7-35、7-36、7-37、7-38。子程序调用结束后,须要加SRET返回。

图7-35 归零子程序调用

图7-35 归零子程序调用

图7-36 归零子程序部分1

图7-37 归零子程序部分2

图7-38 归零子程序部分3

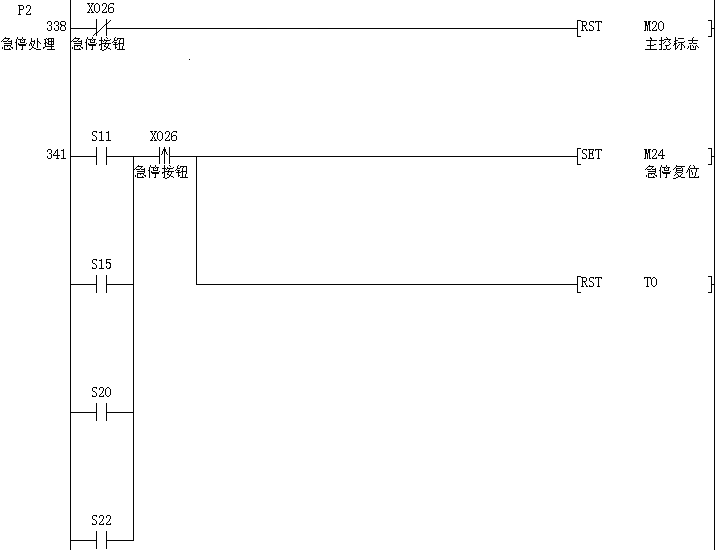

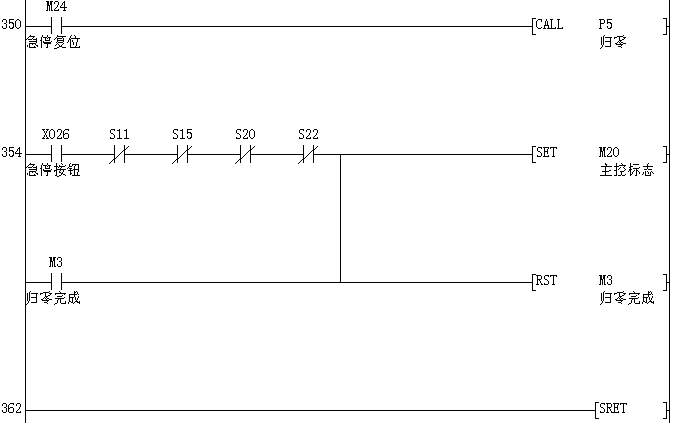

3、急停处理子程序

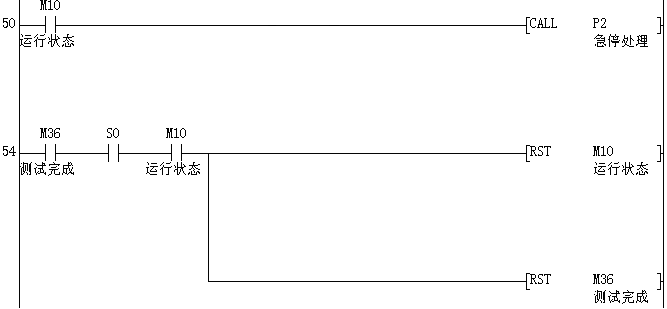

当系统进入运行状态后,在每一扫描周期都调用急停处理子程序。急停处理子程序梯形图如图7-39、7-40所示。急停动作时,主控位M20置1,主控制停止执行,急停复位后,分两种情况说明如下:

①若急停前抓取机械手没有运行中,传送功能测试过程继续运行。

② 若急停前抓取机械手正在前进中,(从供料往加工,或从加工往装配,或从装配往分拣),则当急停复位的上升沿到来时,需要启动使机械手低速回原点过程。到达原点后,传送功能测试过程继续运行。

图7-39 急停程序部分1

图7-40 急停程序部分2

4、传送功能测试子程序的结构

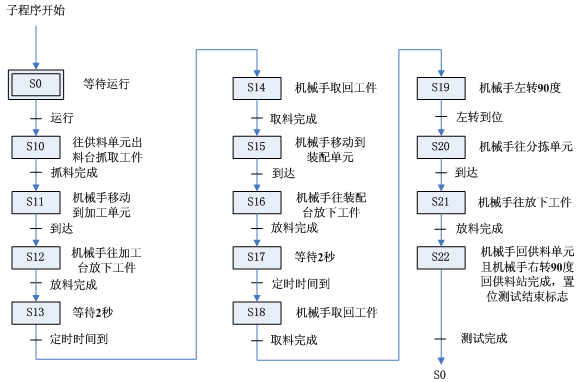

传送功能测试过程是一个单序列的步进顺序控制。在运行状态下,若主控标志M20为ON,则调用该子程序。步进过程的流程说明如图7-41所示。

图7-41 传送功能测试过程的流程说明

下面以机械手在加工台放下工件开始,到机械手移动到装配单元为止,这3步过程为例说明编程思路。梯形图见图7-39。由图可见:

在机械手执行放下工件的工作步中,调用“放下工件”子程序,在执行抓取工件的工作步中,调用“抓取工件”子程序。当抓取或放下工作完成时,“放料完成”标志M5或“抓取完成”标志M4,作为顺序控制程序中步转移的条件。

机械手在不同的阶段抓取工件或放下工件的动作顺序是相同的。抓取工件的动作顺序为:手臂伸出→手爪夹紧→提升台上升→手臂缩回。放下工件的动作顺序为:手臂伸出→提升台下降→手爪松开→手臂缩回。采用子程序调用的方法来实现抓取和放下工件的动作控制使程序编写得以简化。

“抓取工件”和“放下工件”子程序较为简单,此处不再详述。输送单元单站运行的全部程序清单请参考“YL-335B例程”。