在前面的项目中,重点介绍了YL-335B的各个组成单元在作为独立设备工作时用PLC对其实现控制的基本思路,这相当于模拟了一个简单的单体设备的控制过程。本项目将以YL-335B出厂例程为实例,介绍如何通过PLC实现由几个相对独立的单元组成的一个群体设备(生产线)的控制功能。

YL-335B系统的控制方式采用每一工作单元由一台PLC承担其控制任务,各PLC之间通过RS485串行通讯实现互连的分布式控制方式。组建成网络后,系统中每一个工作单元也称作工作站。

PLC网络的具体通信模式,取决于所选厂家的PLC类型。YL-335B的标准配置为:若PLC选用FX系列,通信方式则采用N:N网络通信。

8.1 认知三菱FX系列 PLC N:N通信

8.1.1 三菱FX系列 PLC N:N通信网络的特性

FX系列PLC支持以下5种类型的通讯:

⑴ N:N网络:用FX2N、FX2NC、FX3U、FX0N 等PLC进行的数据传输可建立在N:N的基础上。使用这种网络,能链接小规模系统中的数据。它适合于数量不超过8个的PLC(FX2N、FX2NC、FX3U、FX0N)之间的互连。

⑵ 并行链接:这种网络采用100个辅助继电器和10个数据寄存器在1:1的基础上来完成数据传输。

⑶ 计算机链接(用专用协议进行数据传输):用RS485(422)单元进行的数据传输在1:n(16)的基础上完成。

⑷ 无协议通讯(用RS指令进行数据传输):用各种RS232单元,包括个人计算机、条形码阅读器和打印机,来进行数据通讯,可通过无协议通讯完成,这种通讯使用RS指令或者一个FX2N-232IF特殊功能模块。

⑸ 可选编程端口:对于FX2N、FX2NC、FX3U、FX1S系列的PLC,当该端口连接在FX3U-232BD、FX0N-232ADP、FX3U-232BD、FX2N-422BD上时,可以和外围设备(编程工具、数据访问单元、电气操作终端等)互连。

采用三菱FX系列PLC的YL—335B系统选用N:N网络实现各工作站的数据通讯,本节只介绍N:N通信网络的基本特性和组网方法,有关其他通讯类型,请参阅“FX通信用户手册”。

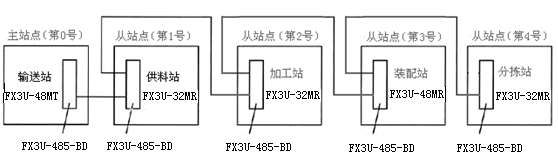

N:N网络建立在RS485传输标准上,网络中必须有一台PLC为主站,其他PLC为从站,网络中站点的总数不超过8个。图8-1所示是YL-335B的N:N网络配置。

图8-1 YL-335B系统中N:N通信网络的配置

系统中使用的RS485通信接口板为FX3U-485-BD,最大延伸距离50m,网络的站点数为5个。

N:N网络的通信协议是固定的:通信方式采用半双工通讯,波特率(BPS)固定为38400 BPS;数据长度、奇偶校验、停止位、标题字符、终结字符以及和校验等也均是固定的。

N:N网络是采用广播方式进行通信的:网络中每一站点都指定一个用特殊辅助继电器和特殊数据寄存器组成的链接存储区,各个站点链接存储区地址编号都是相同的。各站点向自己站点链接存储区中规定的数据发送区写入数据。网络上任何1 台PLC中的发送区的状态会反映到网络中的其他PLC,因此,数据可供通过PLC链接连接起来的所有PLC共享,且所有单元的数据都能同时完成更新。

8.1.2 安装和连接N:N 通信网络

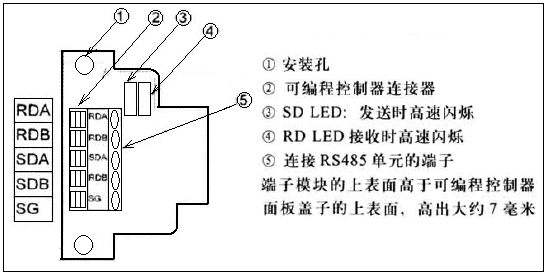

网络安装前,应断开电源。各站PLC应插上485-BD通信板。它的LED显示/端子排列如图8-2所示。

图8-2 485-BD板显示/端子排列

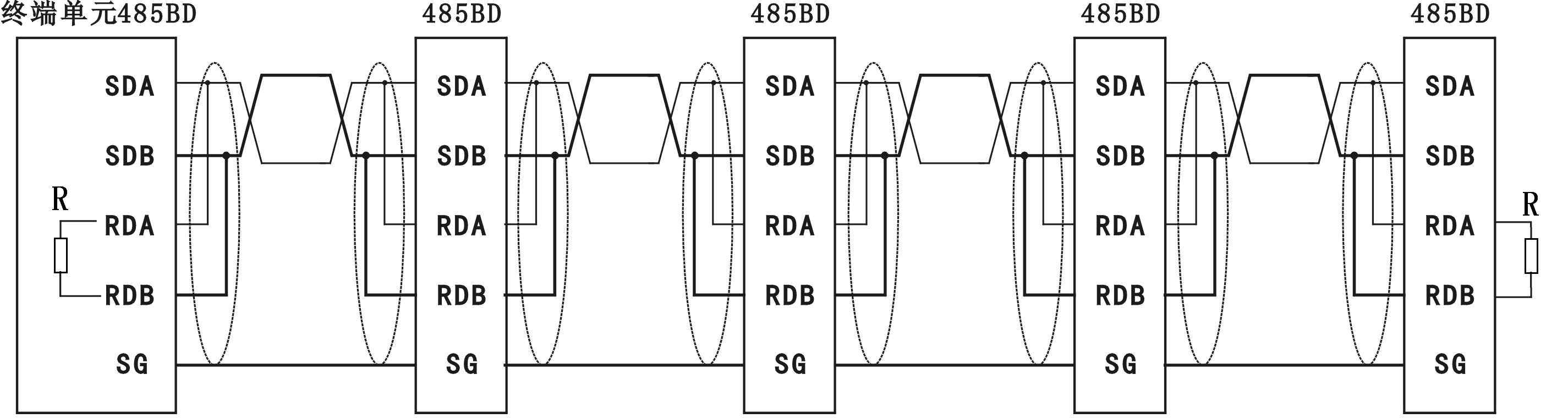

YL-335A系统的 N:N链接网络,各站点间用屏蔽双绞线相连,如图8-3所示,接线时须注意终端站要接上110欧姆的终端电阻(485BD板附件)。

图8-3 335B PLC链接网络连接

进行网络连接时应注意:

1、图8-3中,R为终端电阻。在端子RDA和RDB之间连接终端电阻(110欧姆)

2、将端子SG连接到可编程控制器主体的每个端子,而主体用100欧姆或更小的电阻接地。

3、屏蔽双绞线的线径应在英制AWG26~16范围,否则由于端子可能接触不良,不能确保正常的通信。连线时宜用压接工具把电缆插入端子,如果连接不稳定,则通讯会出现错误。

如果网络上各站点PLC已完成网络参数的设置,则在完成网络连接后,再接通各PLC工作电源,可以看到,各站通信板上的SD LED和RD LED指示灯两者都出现点亮/熄灭交替的闪烁状态,说明N:N网络已经组建成功。

如果RD LED指示灯处于点亮/熄灭的闪烁状态,而SD LED没有(根本不亮),这时须检查站点编号的设置、传输速率(波特率)和从站的总数目。

8.1.3 组建N:N 通信网络

1、网络组建的基本概念和过程

FX系列 PLC N:N通信网络的组建主要是对各站点PLC用编程方式设置网络参数实现的。

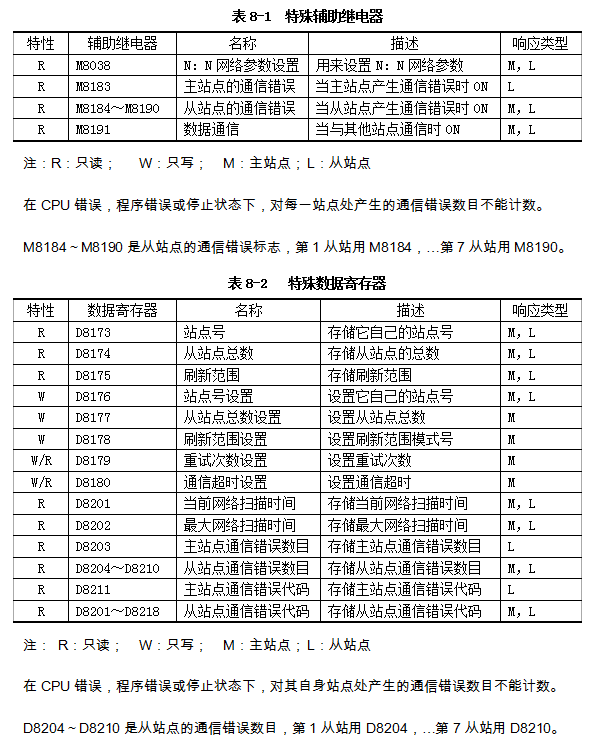

FX系列 PLC规定了与N:N网络相关的标志位(特殊辅助继电器)和存储网络参数和网络状态的特殊数据寄存器。当PLC为FX3U或FX2N(C)时,N:N网络的相关标志(特殊辅助继电器)如表8-1所示,相关特殊数据寄存器如表8-2所示。

在表8-1中,特殊辅助继电器M8038(N:N网络参数设置继电器,只读)用来设置N:N网络参数。

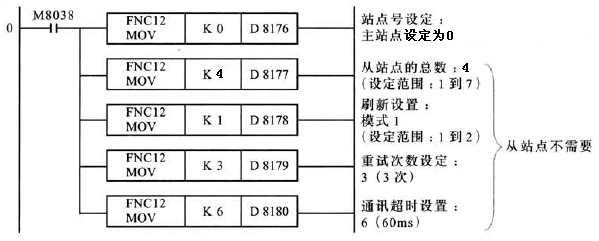

对于主站点,用编程方法设置网络参数,就是在程序开始的第0步(LD M8038),向特殊数据寄存器D8176~D8180写入相应的参数,仅此而已。对于从站点,则更为简单,只须在第0步(LDM8038)向D8176写入站点号即可。

例如,图8-4给出了设置输送站(主站)网络参数的程序。

图8-4 主站点网络参数设置程序

上述程序说明如下:

⑴ 编程时注意,必须确保把以上程序作为N:N网络参数设定程序从第0步开始写入,在不属于上述程序的任何指令或设备执行时结束。这程序段不需要执行,只须把其编入此位置时,它自动变为有效。

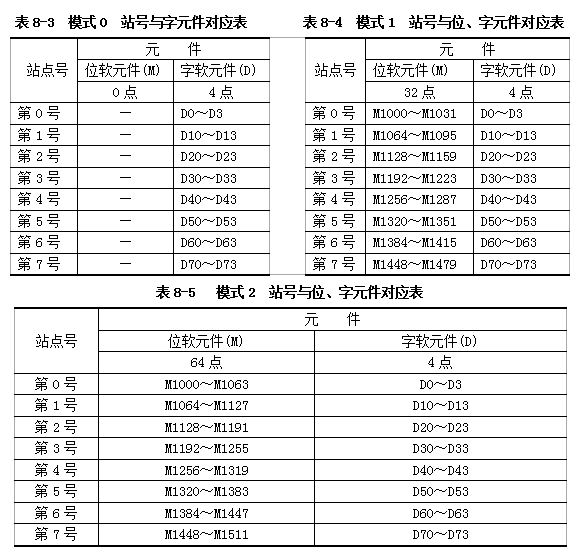

⑵ 特殊数据寄存器D8178用作设置刷新范围,刷新范围指的是各站点的链接存储区。对于从站点,此设定不需要。根据网络中信息交换的数据量不同,可选择如表8-3(模式0),表8-4(模式1)和表8-5(模式2)三种刷新模式。在每种模式下使用的元件被N:N网络所有站点所占用。

在图8-4的程序例子里,刷新范围设定为模式1。这时每一站点占用32×8个位软元件,4×8个字软元件作为链接存储区。在运行中,对于第0号站(主站),希望发送到网络的开关量数据应写入位软元件M1000~M1063中,而希望发送到网络的数字量数据应写入字软元件D0~D3中,……,对其他各站点如此类推。

⑶ 特殊数据寄存器D8179设定重试次数,设定范围为0~10(默认=3),对于从站点,此设定不需要。如果一个主站点试图以此重试次数(或更高)与从站通信,此站点将发生通信错误。

⑷ 特殊数据寄存器D8180设定通信超时值,设定范围为5~255(默认=5),此值乘以10ms 就是通信超时的持续驻留时间。

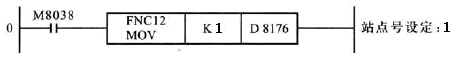

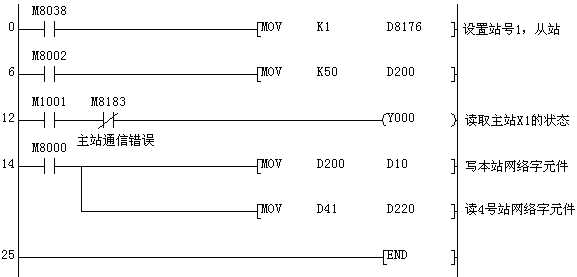

⑸ 对于从站点,网络参数设置只需设定站点号即可,例如供料站(1号站)的设置,如图8-5所示。

图8-5 从站点网络参数设置程序例

如果按上述对主站和各从站编程,完成网络连接后,再接通各PLC工作电源,即使在STOP状态下,通信也将在进行。

2、N:N网络调试与运行练习

⑴ 任务要求

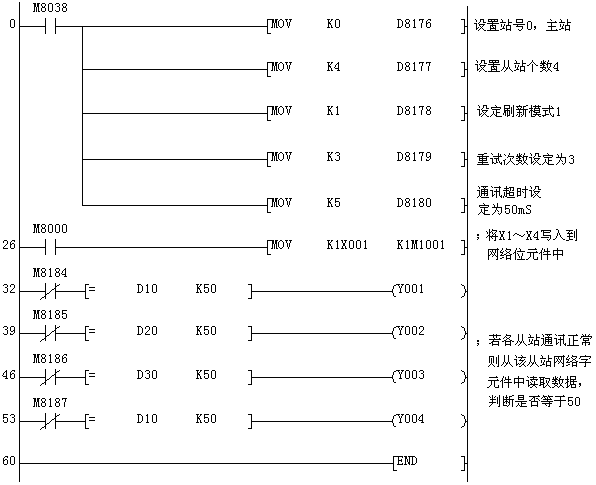

供料站、加工站、装配站、分拣站、输送站的PLC(共5台)用FX3U-485-BD通讯板连接,以输送站作为主站,站号为0,供料站、加工站、装配站、分拣站作为从站,站号为别为:供料站1号、加工站2号、装配站3号、分拣站4号。如下功能:

① 0号站的X1~X4分别对应1号站~4号站的Y0(注:即当网络工作正常时,按下0号站X1,则1号站的Y0输出,依次类推)。

② 1号站~4号站的D200的值等于为50时,对应0号站的Y1,Y2,Y3,Y4输出。

③ 从1号站读取4号站的D220的值,保存到1号站的D220中。

⑵ 连接网络和编写、调试程序

链接好通讯口,编写主站程序和从站程序,在编程软件中进行监控,改变相关输入点和数据寄存器的状态,观察不同站的相关量的变化,看现象是否符合任务要求,如果符合说明完成任务,不符合检查硬件和软件是否正确,修改重新调试,直到满足要求为止。

图8-6和图8-7分别给出输送站和供料站的参考程序。程序中使用了站点通讯错误标志位(特殊辅助继电器M8183~M8187,见表8-1)。例如,当某从站发生通讯故障时,不允许主站从该从站的网络元件读取数据。使用站点通讯错误标志位编程,对于确保通讯数据的可靠性是有益的,但应注意,站点不能识别自身的错误,为每一站点编写错误程序是不必要的

其余各工作站的程序,请读者自行编写。

图8-6 输送站网络读写程序

图8-7 供料站网络读写程序

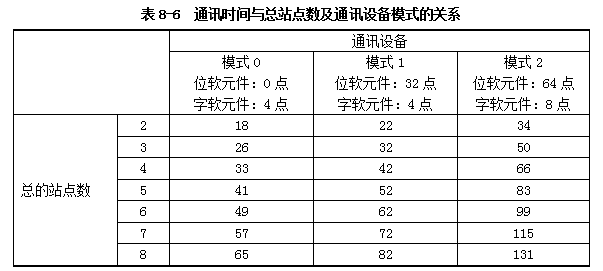

3、通讯时间的概念

数据在网络上传输需要耗费时间,N:N网络是采用广播方式进行通信的,每完成一次刷新所需用的时间就是通讯时间(ms),网络中站点数愈多,数据刷新范围愈大,通讯时间就愈长。通讯时间与网络中总站点数及通讯设备刷新模式的关系如表8-6所示。

此外,对于N:N网络,无论连接站点数或采用的通讯设备模式,每一个站点PLC的扫描时间将增长10%。

为了确保网络通讯的及时性,在编写与网络有关的程序时,需要根据网络上通讯量的大小,选择合适的刷新模式。另一方面,在网络编程中,也常用须考虑通讯时间。下面将进行的系统的整体控制实训任务中,也会遇到要考虑通讯时间的问题。