任务二 接触网支撑定位装置的检调

任务描述:

本任务是对接触网支撑装置各零部件进行检修,以保证这些部件在运用中保持良好的状态;明确各检修部位及工序的作业步骤,以实现作业过程有效可控。

一、支撑定位装置主要技术指标

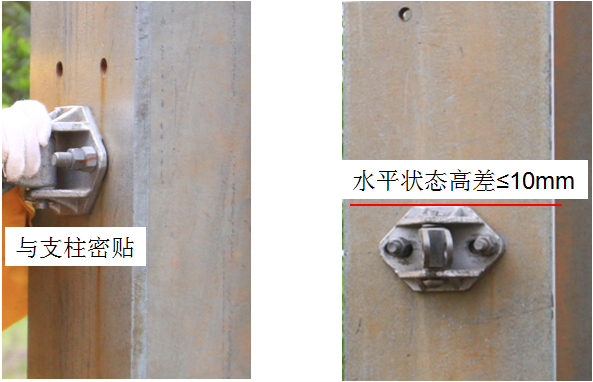

1、腕臂底座应与支柱密贴,呈水平状态,两端高差不大于10mm。

2、腕臂上的各部件应与腕臂在同一垂直平面内,铰接处转动灵活。

3、腕臂棒式绝缘子排水孔朝下。

4、承力索座内的承力索置于受力方向指向轴心的槽内。

5、腕臂不得明显弯曲且无永久性变形。

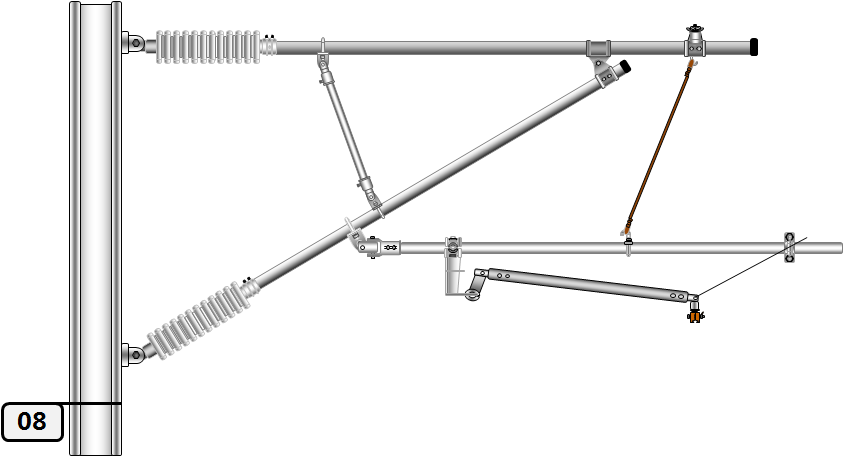

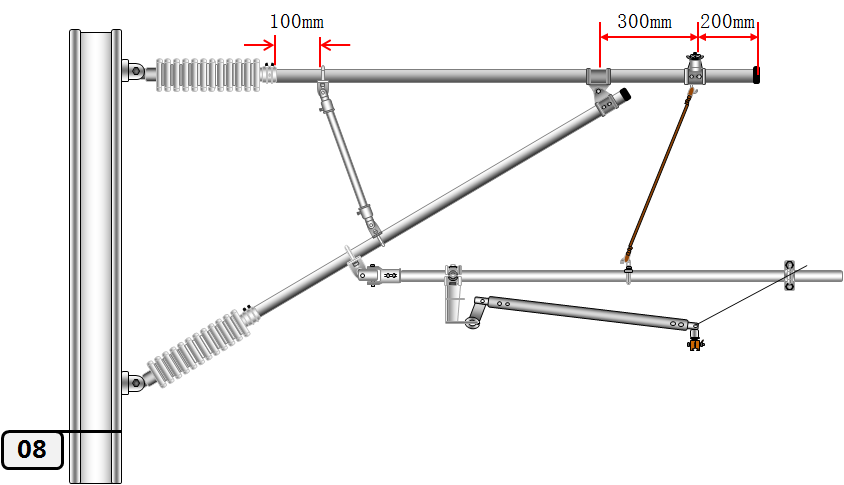

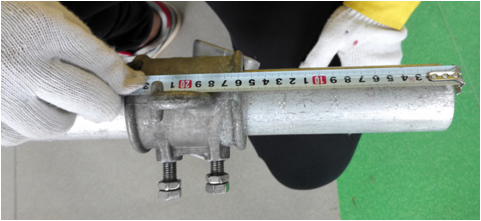

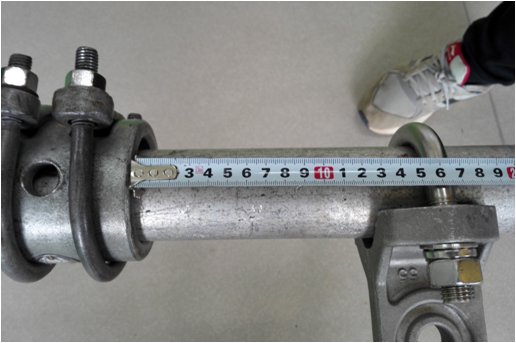

6、平腕臂端部余长为200mm,平腕臂绝缘子端头距套管单耳100mm,承力索座距双套筒连接器一般为300mm。

承力索座距双套筒连接器300mm 平腕臂端部余长200mm

平腕臂绝缘子端头距套管单耳不小于100mm

7、平腕臂抬头时和斜腕臂应安装管帽,水平或低头时不宜安装管帽。

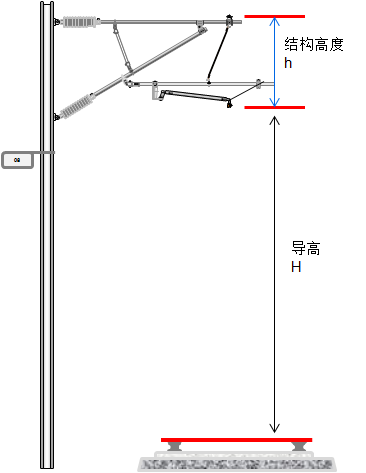

8、腕臂的安装位置应满足承力索悬挂点距轨面距离(即导线高度加结构高度),允许误差±200mm,悬挂点距线路中心线的水平距离符合规定。

9、腕臂偏移

标准值:在无偏移温度时,应垂直于线路中心线,温度变化时,其偏移量应和该处承力索伸缩量相对应。

限界值:极限温度时,其偏移值不应超过腕臂垂直投影长度的1/3。

10、双线路腕臂应保持水平状态,其允许仰高不超过100 mm,无永久性弯曲变形。定位立柱应保持铅垂状态。腕臂距吊柱上下部距离要符合规定。斜腕臂底座距离吊柱下端不少于25mm。

11、拉杆(压管)或水平腕臂的安装位置要满足承力索的悬挂需要,安装误差与腕臂相同。

12、拉杆(压管)或水平腕臂应呈水平状态,允许悬挂点侧仰高不超过100mm。拉杆必须处于受拉状态。

13、隧道内的埋入杆件(包括立柱)应安装牢固,无断裂、变形、松动和锈蚀,其周围水泥填充物无辐射性裂纹、脱落,对杆件应有良好的防腐和固定措施(镀锌层脱落处要及时补漆)。

14、绝缘部件不得有裂纹和破损。瓷绝缘子的瓷釉剥落面积不大于300mm2,连接件不得松动。

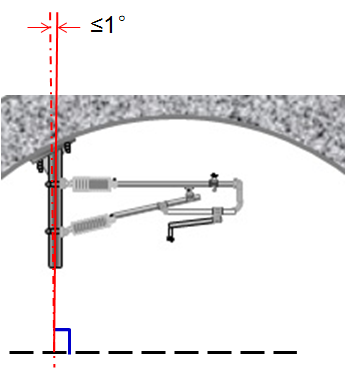

15、隧道立柱应保持铅垂状态,其倾斜角不得大于1°;立柱地脚螺栓必须是双螺帽,拧紧螺帽后螺栓外露长度不得小于30 mm;调整立柱用的垫片不得超过3 片;立柱垂直线路的位置符合规定,允许偏差如无规定时,按50mm执行。立柱底板与拱顶间隙的填充物符合规定。

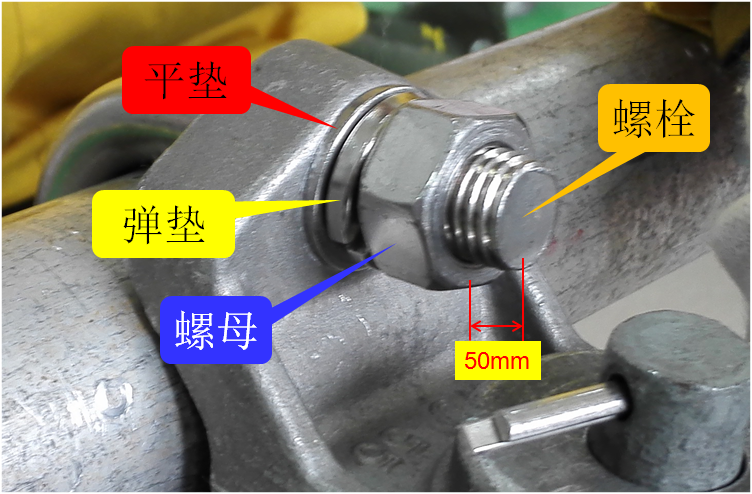

16、各部零件齐全,状态良好无锈蚀,螺栓紧固力矩符合规定。

17、定位装置

1)定位器应与腕臂顺线路偏移的方向、角度相一致;

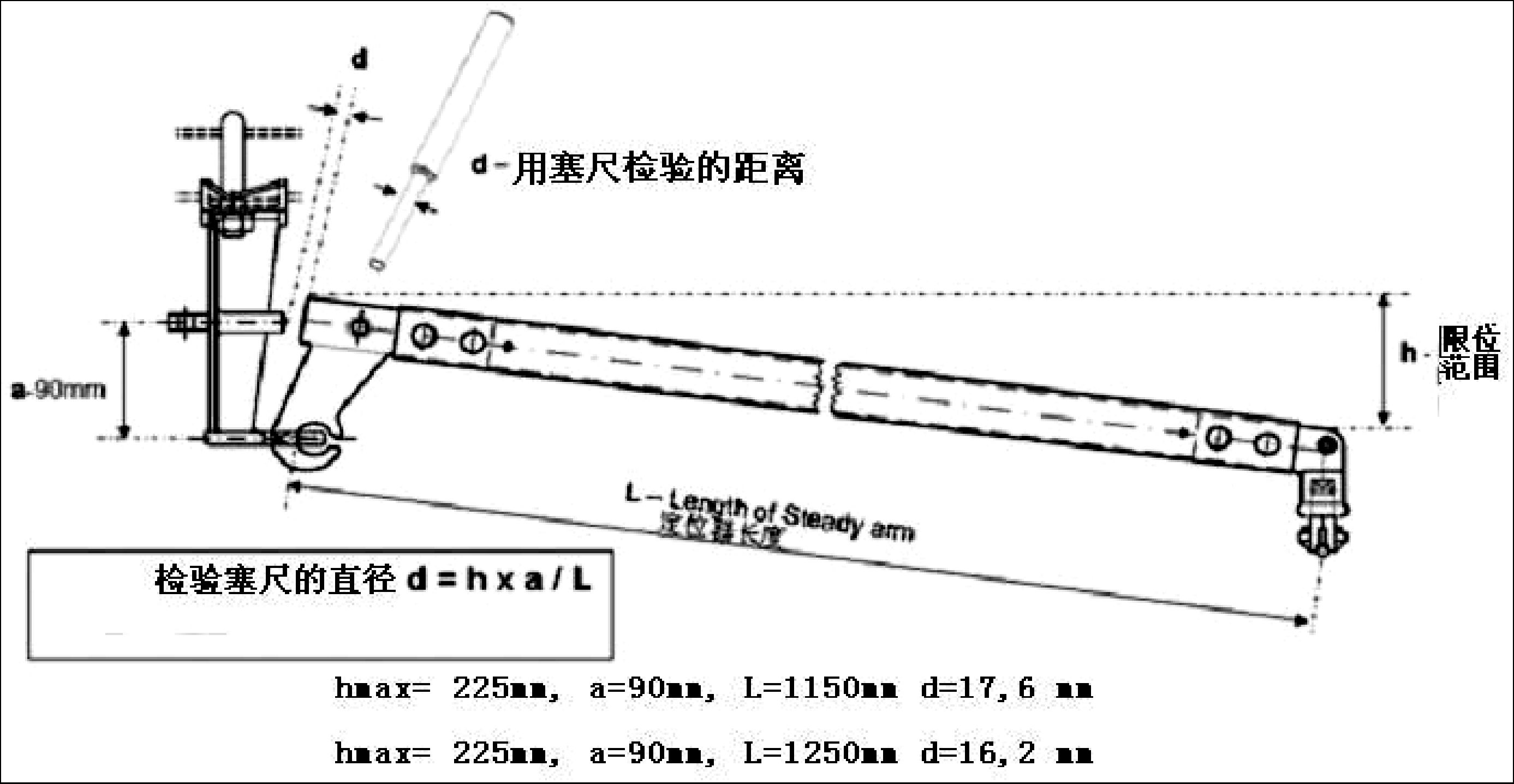

2)定位器限位间隙应符合设计要求,允许偏差为±lmm。

3)定位器应处于受拉状态(拉力≥80N),定位器静态角度(定位器与轨面连线之间的夹角)标准如下。对于非限位(含整体腕臂定位器)、弓形、特形等定位器,安装应符合设计要求。

标准值:8°。

标准状态:6~10°。

警示值:6~13°。

限界值:4~15°。

18、转换支柱处两定位器能分别随温度变化自由转动,不得卡滞;非工作支和工作支定位器、管之间的间隙不小于50mm。

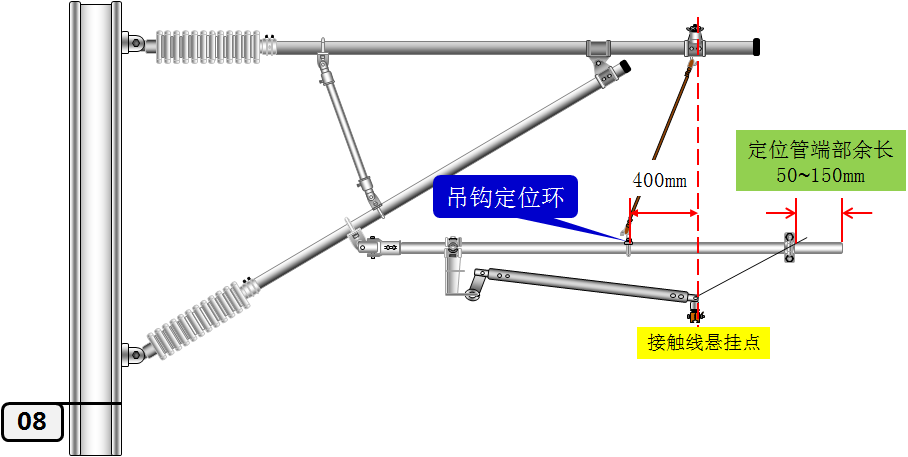

19、正、反定位管状态均应符合设计要求。定位管应与腕臂在同一垂面内。定位管端部余长为50~150mm。吊钩定位环距接触线悬挂点一般为400mm。定位管吊线应顺直受力,与弹性吊索间隙大于50mm。定位管水平或抬头时应安装管帽,低头时不宜安装管帽。

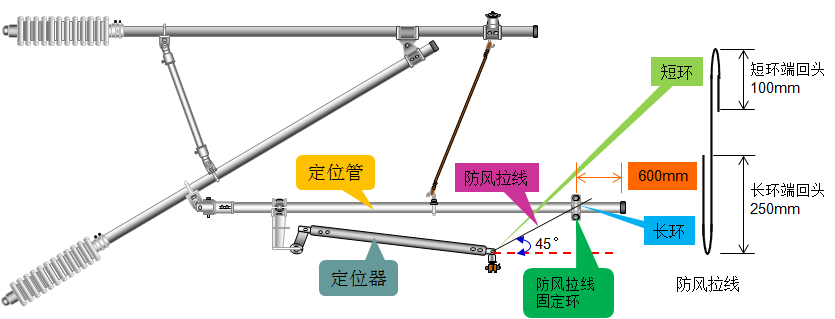

20、 防风拉线环的U螺栓穿向补偿下锚方向(以中心锚结为界),防风拉线长环在定位管端,短环在定位器端。防风拉线固定环距定位器端头水平距离为600mm,允许误差+50、-l00mm。面向下锚侧安装,防风拉线与水平方向呈45°。防风拉线短环端回头100mm;长环端回头250mm,防风拉线固定环应位于长环中间位置。

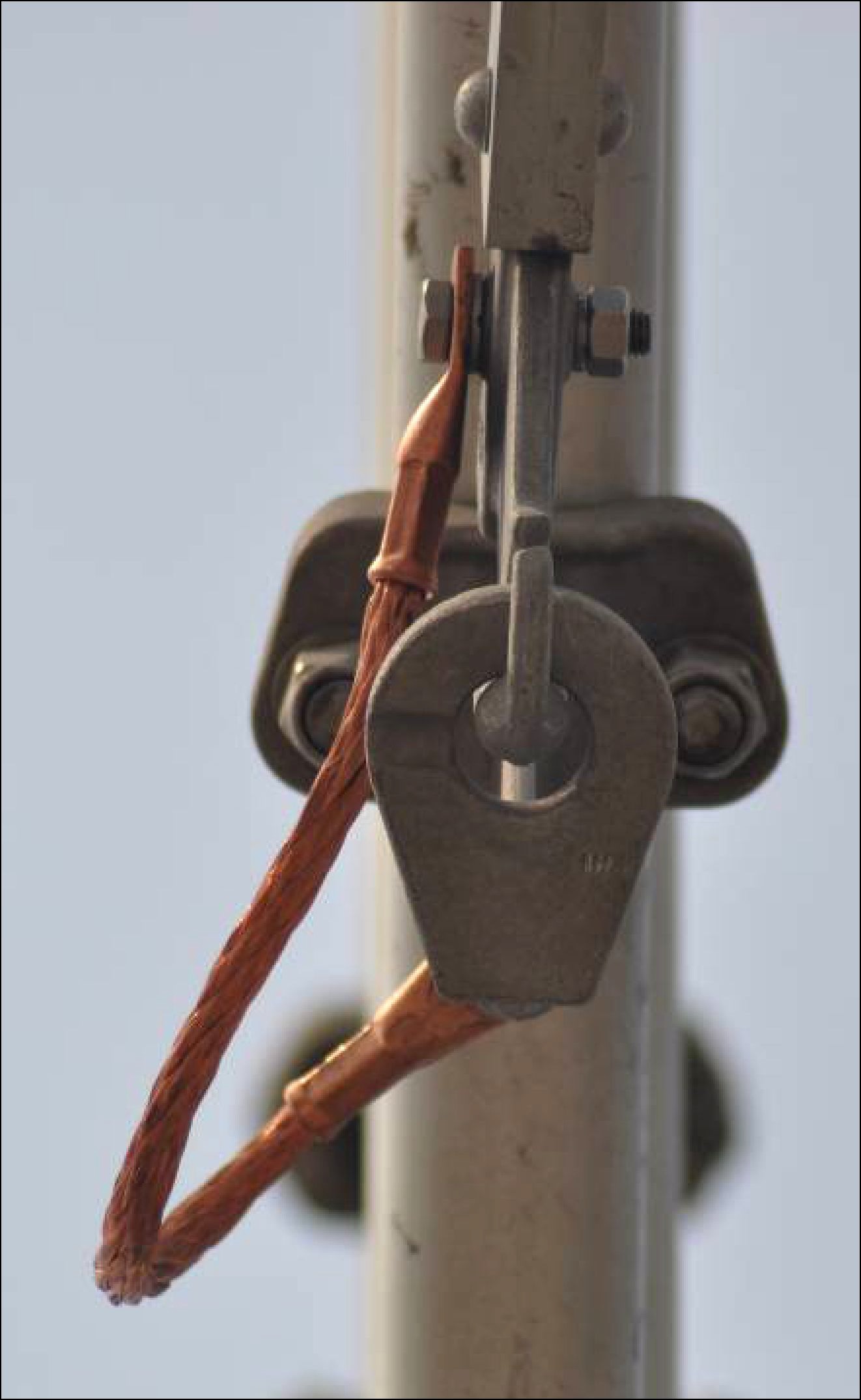

21、定位器支座处电气连接线安装符合设计要求,且不应与定位支座限位止钉相互摩擦,铜铝双面垫片安装正确,铝面与定位器和底座接触,铜面与电气连接线鼻子接触。

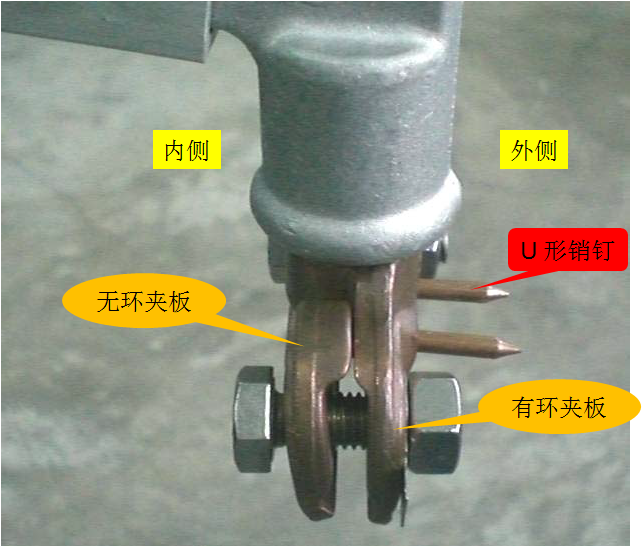

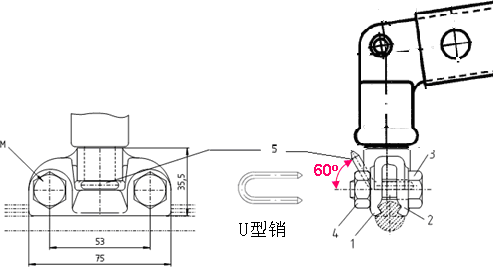

22、定位线夹或锚支定位卡子受力面符合要求,线夹有环夹板远离定位钩和定位支座侧,U 形销向上弯折60°。

23、直线区段250 mm,曲线区段350 mm,动态抬升量150 mm(线岔始触区为200mm)形成的受电弓动态包络线范围内不得有任何障碍影响受电弓运行。

24、接触网零件要安装牢固,紧固件在螺栓、螺母、螺纹连接或其他型式连接时应有防松措施。零件上的各个螺栓均应受力均匀,其紧固力矩符合规定。各种调整螺丝的丝扣外露部分不得小于50mm。

25、接触网零件应按规定进行检验合格后方可使用。所有接触网零件均应有明确的、永久性生产厂家标识,否则视为不合格零件严禁使用;零部件连接销钉与开口销穿向正确,双向夹角不小于120°;腕臂、定位管管帽应使用非金属材质。

26、接触网零件应符合国家及总公司有关标准。对早期建设的接触网设备,凡不符合标准的零件应分轻重缓急,结合维修和改造尽快达标。接触网零件表面应光洁、无裂纹、疤痕和剥离以及其他质量缺陷,其材质、制造质量及公差、机械性能等均应满足技术标准要求,并按规定采用镀锌、防腐漆及其他技术进行防腐处理。承载负荷的不锈钢螺栓等零部件,一旦锈蚀应立即更换。

三、支撑定位装置检查

支撑定位装置检查时需要对接触网各零部件进行检修,以保证这些部件在运行中保持良好的状态,并对紧固到位的进行划线,使零部件紧固状态可视化。检查流程见图。

支撑腕臂装置检查流程

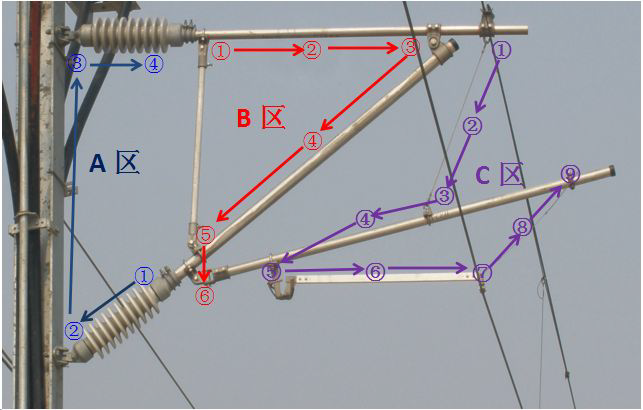

1、作业区域划分及作业流程

A+B 区:斜腕臂瓷瓶及底座→平腕臂瓷瓶及底座→定位支撑上部套管→单耳、双耳套筒→平腕臂→双套筒连接器→斜腕臂→定位支撑下部套管单耳、双耳套筒→旋转双耳组合件

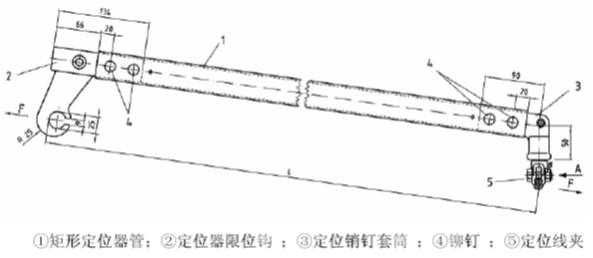

C 区:承力索座→斜拉线及固定钩→定位管→定位支座→定位器→定位线夹→防风拉线及固定环

2、支撑定位装置检查

1)上下部腕臂底座及瓷瓶铁铆压板的检查

(1)上、下部腕臂底座穿钉是否紧固,弹簧垫片是否压平,有无副帽。

(2)上、下部腕臂底座棒式绝缘子顶部铁锚压板安装是否正确,弹簧垫片是否压平。

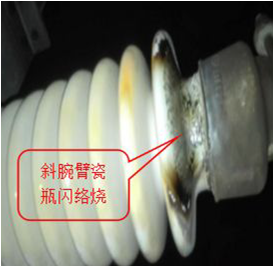

(3)瓷瓶是否破损,有无脏污现。

(4)瓷瓶铁铆压板螺栓处划线,腕臂处划线。

2)斜撑的检查

(1)零部件的外观检查,无裂纹变形,零部件连接状态;

(2)检查开口销是否缺失或打开到位、螺母是否缺失等;

(3)斜撑划线。

3)套管绞环、定位环检查

(1)对套管绞环、定位环的外观整体检查,检查本体有无开裂,有无顺线路偏斜,紧固螺帽是否缺失。

(2)旋转双耳+双耳套筒检查。对旋转双耳+套筒双耳检查外观整体检查,检查本体有无开裂,用手纵向推动一下定位管,观察旋转双耳如果转动或受不正常的力,则易造成旋转双耳开裂,需进一步检查分析。检查顶紧螺栓及锁紧螺帽是否松动,对无线的进行补划防松线。

旋转双耳+双耳套筒

(3)套管绞环、定位环划线:沿螺栓底部划向螺母至零部件处。

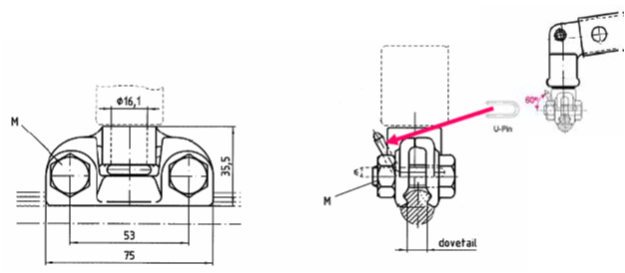

4)限位定位器座的检查;

(1)对限位定位器座的外观整体检查,检查螺栓是否紧固,垫片是否压平,紧固螺帽是否缺失;定位器支座必须垂直大地,不得顺线路偏斜。

(2)限位定位器座划线:紧贴限位定位器座U型螺栓边沿定位管上内侧(田野侧)画一条防滑线,紧固螺母上画一条防滑线。

5)定位线夹的检查

(1)螺母在受压侧,纵向位置与腕臂偏移一致。止动垫片应隈到位。垫片是否压平,紧固螺帽是否缺失。U 型穿销是否向上掰成60°。定位线夹使用强光灯采用三视法:即前、后、左右检查线夹本体状态。

对于隧道内全包覆式锚支线夹,检查受力方向正确,衬垫安装良好,螺栓紧固到位,开口销状态良好。

(2)定位线夹螺母划线。

6)压管的检查

(1)对压管的外观整体检查,检查螺栓是否紧固,垫片是否压平,顶丝、锁紧螺母等是否缺失;

(2)压管划线:紧贴限位U型螺栓边沿腕臂上外侧(线路侧)画一条防滑线,紧固螺母上画一条防滑线,顶紧螺栓从螺栓顶部画向螺母处。

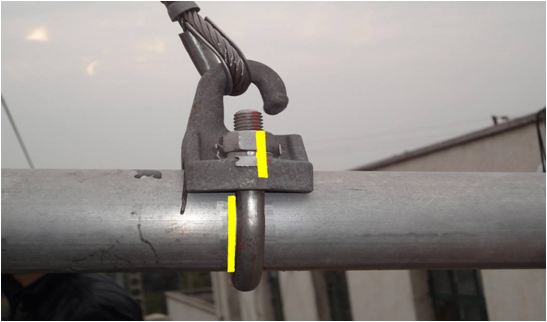

7)承力索座的检查

(1)对承力索座的外观整体检查,检查螺栓是否紧固,垫片是否压平;

(2)承力索座划线:紧贴承力索座沿腕臂上内侧(田野侧)画一条防滑线,紧固螺母上画一条防滑线。

8)定位器的状态检查

(1)对定位器的外观整体检查。检查定位器是否破损,有无烧伤痕迹。定位器应处于受拉状态,对受压的定位器进行调整。

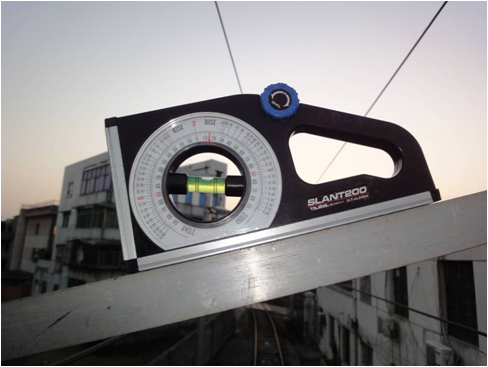

(2)定位器坡度测量:将水平尺放置在定位器上,注意角度仪的长边与定位器长边保持平行,不得歪斜,然后调整旋钮使水泡居中,记录定位器角度。

9)定位器尾部电连接线检查

(1)等电位连接线固定螺栓是否紧固到位,有无松动。对线鼻子顶限位定位器座的,应松开等电位连接线并进行调整。

(2)电连接线划线

10)“U型”螺栓防风拉线及固定环的检查。对防风拉线固定环的外观整体检查,检查防风拉线与固定环相磨程度,检查螺栓是否紧固,垫片压紧固螺帽是否缺失。

11)吊钩定位环的检查。对吊钩定位环的外观整体检查,检查螺栓是否紧固,垫片是否压平,紧固螺帽是否缺失(U型螺栓的螺母处垫片缺装或无法调整到位则使用油漆笔划红线防滑);定位管吊线固定钩,背向斜拉线安装,即正定位时朝向支柱,反定位时反向支柱。

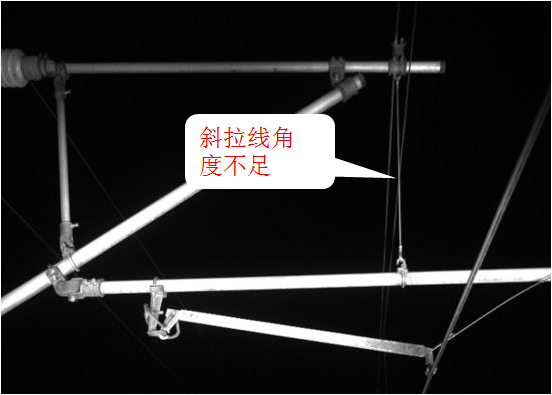

12)定位管斜拉线检查。

(1)检查上、下部压接管是否压紧压。检查标准:如图所示要压两道,宽5mm,回头外露10mm。检查斜拉线是否受力。

(2)检查斜拉线安装角度,一般情况下斜拉线与铅垂线应不低于15 度,遇有角度小于15 度的情况应进行调整,斜拉线长度不足不能调整的更换斜拉线。

13)检查双套筒连接器。零部件的外观检查,无裂纹变形,零部件连接状态,顶丝、锁紧螺母等是否松动、缺失;连接器本体连接后,部件竖直面上应垂直于轨面;划线处是否滑移。

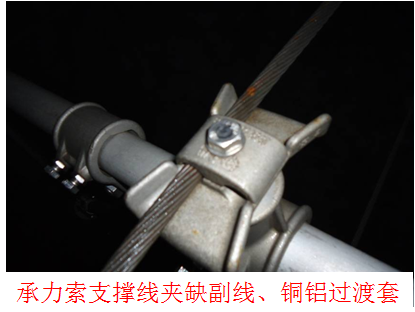

14)检查承力索支撑线夹。目测进行零部件的外观检查,无裂纹变形,零部件连接状态,顶丝、锁紧螺母是否松动、缺失;承力索支撑线夹安装方向应正确(底座处钩头开口正定位朝线路侧、反定位朝田野侧);安装好的承力索支撑线夹应竖直向上;副线、铜铝过渡套无缺失,平衡线是否与定位器方向异侧;压线盖板螺栓无松动、承力索有无从支座中脱出;承力索支撑线夹是否缺平衡线、铜铝过渡套。

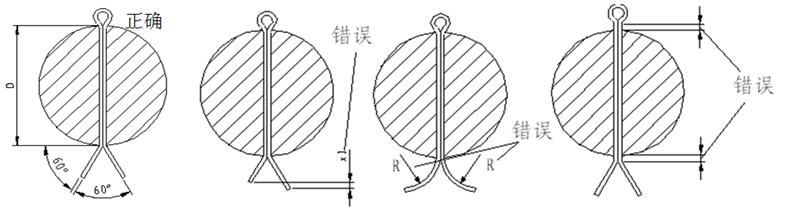

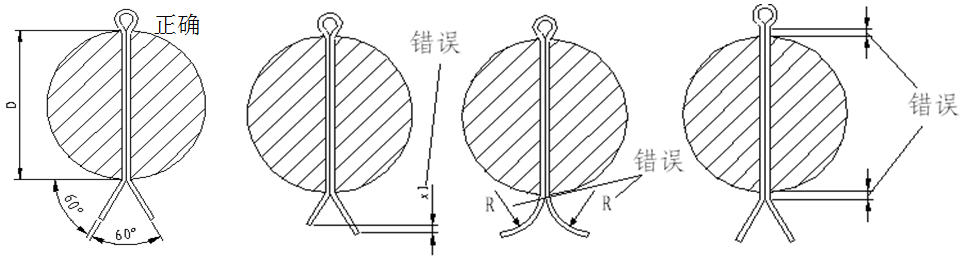

15)开口销装配方法:用手或钳子将开口销插入圆柱销内,不能用榔头将开口销打进去,用螺丝刀将开口销掰开。掰开开口销的角度,原则上不小于120°(两边对称)。开口销在打开时,注意使分开的部分平直、对称,如图A。不允许长短不齐、带R形和上下空档。

四、检调注意事项

1、严格执行“两纪一化”等基本安全制度;

2、严格执行群体作业、专人防护制度,作业人员必须服从防护员指挥,一旦来车能及时撤离线路,防止发生车辆伤害;

3、严禁脚踩定位器、定位管、接触线;

4、严禁使用作业车平台将接触线向上顶起;

5、夜间作业必须严格执行夜间作业劳动安全规定;

6、作业中应做好工具材料保管工作,不得抛掷工具材料,作业完毕必须工完料清,撤出栅栏外时对工具材料清点一遍;

7、作业中应做好工具材料保管工作,不得抛掷工具材料,作业完毕必须工完料清,撤出栅栏外时对工具材料清点一遍;