任务二 棘轮补偿装置检修及更换

任务描述:

本任务通过学习棘轮补偿装置的基本结构,明确其检修及更换方法,为接触网安全运行提供保障。

一、棘轮补偿装置

接触网棘轮补偿装置又叫张力自动补偿装置,它是装在锚段的两端,并且串联在接触线盒承力索内,它的作用是补偿线索内张力的变化,使张力保持恒定。

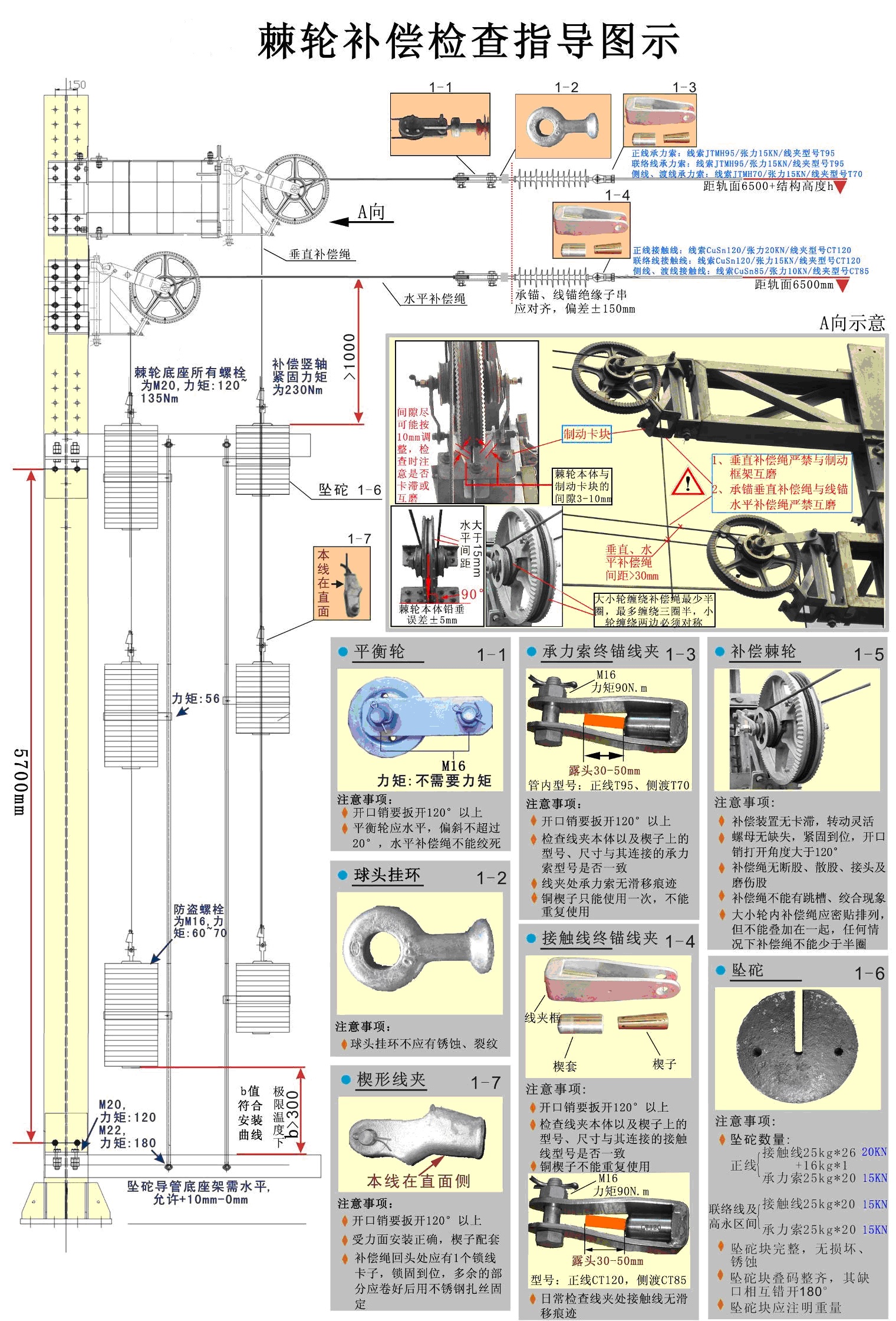

棘轮补偿装置由限制架(隧内补偿含坠砣挡板)、坠砣、棘轮框架、棘轮、补偿绳、平衡轮组成。

二、棘轮补偿装置作用及要求

1、接触网棘轮补偿装置适用于电气化铁道接触网正线或站线、地铁线路、城市地铁、轻轨下锚处补偿调整张力。它能确保接触线或承力索承受正确和持续的补偿力,并有断线制动功能,可防止在断线后坠砣落地而损坏下部设施及其他伤害。

2、要求:其一,补偿装置灵活,在线索内的张力发生缓慢变化时,应能及时补偿,传送效率要高;其二,具有快速制动作用,一旦发生断线事故或者其他异常情况,补偿装置应有一种制动功能。

三、棘轮补偿装置种类及规格

1、2.4t正制动棘轮补偿装置

2、3.6t正制动棘轮补偿装置

表1 棘轮补偿装置参数

| 产品相关参数 | 传动比 | 重量/kg | 外形尺寸/mm |

| 2.4t正制动棘轮补偿装置 | 1:3 | 22.5 | 933×570×225 |

| 3.6t正制动棘轮补偿装置 | 1:3 | 23.5 | 833×570×225 |

四、性能指标

1、适用正线/站线承力索:工作张力20 kN /15kN。

2、适用正线/站线接触线:工作张力25/15kN。

3、导线补偿温度范围-40°C~+80°C。

4、适用接触悬锚段长度:正线不大于2×700m,站线不大于2×850m。

5、工作荷载不小于19.62 kN;破坏荷载不小于64.75 kN。

6、各零件的拉伸破坏荷重根据张力及使用条件确定如下:

1)双耳楔型线夹破坏荷重:≥54kN。

2)轮体的抗拉强度σb≥290MPa,延伸率δ≥3%。

3)补偿绳拉断力≥54kN。

4)断线时,制动时间不大于200ms,坠砣下落距离不大于200mm。

7、补偿棘轮的传动效率:

1)补偿坠铊上升时效率:≥97%。

2)补偿坠铊下降时效率:≥98%。

3)相邻的两个测量点间传动效率之差应≤1%。

4)试验连续做两次,两次结果相差≤2%。

5)补偿棘轮疲劳试验:

① 疲劳次数:20000次

② 疲劳试验时所加的补偿力:4.9kN

③ 疲劳试验后:

a、补偿棘轮传动效率与规定值相比下降≤2%

b、补偿绳整绳破断拉力与规定值相比下降≤10%(48.6kN)

c、补偿棘轮破坏荷重与规定值相比下降≤5%

c、补偿棘轮轮槽磨损深度≤0.5mm

d、补偿绳外观:不允许断股现象。

8、拉伸破坏荷重≥80kN。

五、主要技术标准

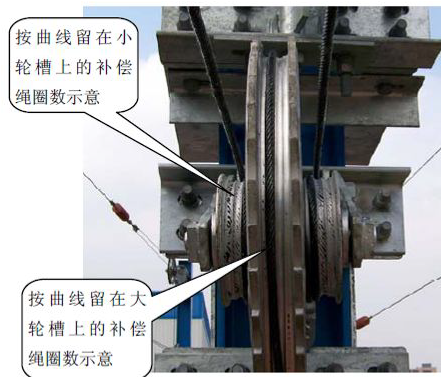

1、a、b 值及补偿绳缠绕圈数符合安装曲线的要求,a、b 值在极限温度时不得小于300 mm。

a、b 值:

标准值:设计值。

标准状态:标准值±100mm。

警示值:标准值±200mm。

限界值:200mm。

2、大、小轮缠绕时最少缠绕半圈,最多缠绕三圈半,小轮缠绕时必须两边对称(最高温度时,大轮不空槽,小轮不满槽;最低温度时,大轮不满槽,小轮不空槽)。

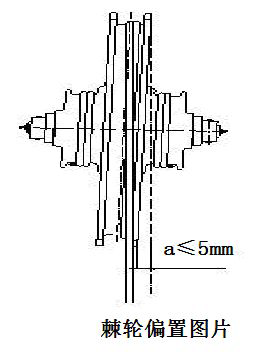

3、棘轮完整无损、转动灵活,没有卡滞现象。轮槽上下偏斜不得大于5mm。

4、承力索、接触线两下锚绝缘子串应对齐,允许偏差为±100mm。下锚补偿装置平衡轮应水平,偏斜不超过20°。平衡轮与棘轮的间距不小于500mm。

5、坠砣应完整,坠砣块叠码整齐其缺口相互错开180°。坠砣串的重量(包括坠砣杆的重量)符合规定,允许误差不超过1%。坠砣块自上而下按块编号,并标明重量。

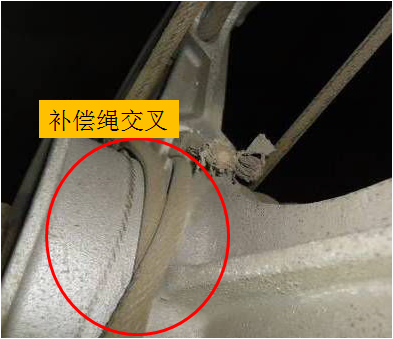

6、补偿绳不得有散股、断股和接头,不得与其它部件、线索相摩擦。

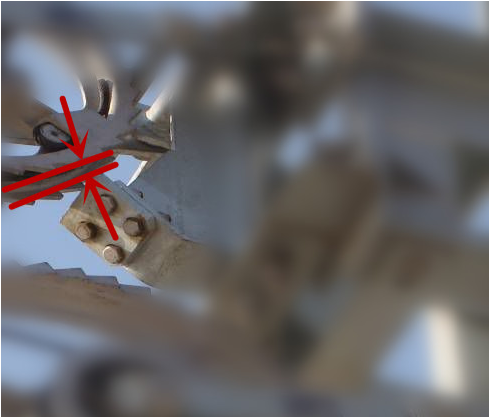

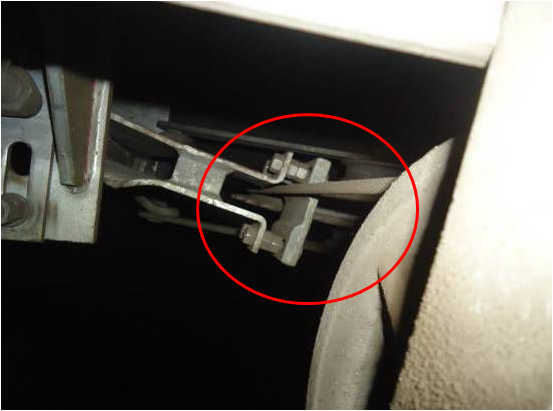

7、制动卡块到棘轮的距离符合产品说明书要求, 检查棘轮齿与制动块的间隙是否为隧道外20mm,隧道内14-17mm。限制架的安装位置应满足坠砣升降变化要求,限制坠砣的摆动,不妨碍升降。

六、棘轮补偿装置检查顺序

限制架(导向轮、坠砣挡板)→坠陀(测量a、b 值)→棘轮框架→线锚棘轮→线锚补偿绳→承锚棘轮→承锚补偿绳→平衡轮→绝缘子→终端锚固线夹

八、棘轮补偿装置检查

1、棘轮限制架的检查

1)检查限制架角钢有无明显下滑,检查限制架角钢与支柱连接螺栓有无松动;检查坠砣抱箍是否卡滞、相磨,检查坠砣抱箍螺栓、坠砣杆螺栓是否紧固到位;检查限制导管有无从L 型螺栓脱出松脱可能;检查坠砣有无锈蚀;检查坠砣卡子是否紧贴坠砣块紧固到位;检查补偿绳楔形线夹安装位置是否正确。

2)隧内棘轮:检查限制架框架是否垂直,导向轮有无偏磨,螺帽是否松动、开口销是否齐全,检查坠砣挡板螺栓是否缺失、脱落,是否影响坠砣升降。

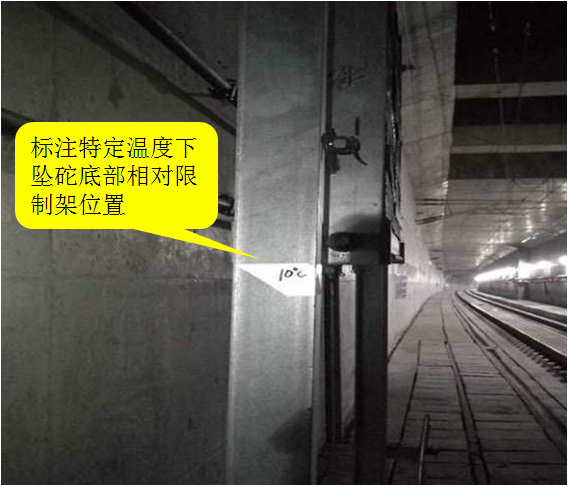

2、检查补偿坠砣有无破损,叠码是否整齐,其缺口是否相互错开180度,坠砣块是否有重量标记;检查补偿坠砣杆(隧道外)、补偿限制框架(隧道内)上的滑动标记,参照现场温度及标示情况,检查坠砣串底部与标记的位置是否有变化;测量棘轮a、b 值。

3、检查棘轮框架:检查补偿安装框架各部件、各连接螺栓是否紧固,检查棘轮竖轴处螺帽是否锁死。

4、使用水平尽或角度仪检查棘轮的垂直状态,检查是否存在与补偿绳相磨情况。

5、检查坠砣限制杆顶部是否有限制卡箍是否缺少,检查棘轮限制导杆上部连接状态并测量卡块间隙。

6、检查棘轮本体有无破损、转动棘轮检查是其转动是否灵活,有无卡滞现象,听轴体转动是否存在异常响声。对暂未更换的第一代保德利棘轮注意检查是否有注油嘴及油嘴锈蚀情况,对有问题的油嘴及时更换,同时,对保德利棘轮从轴两边分别注油,注油过程中,应转动轴承使其充分润滑。

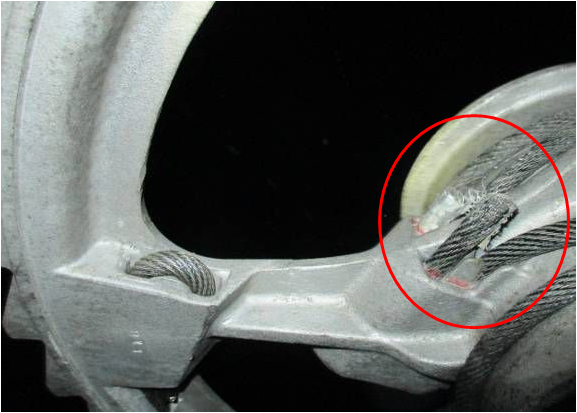

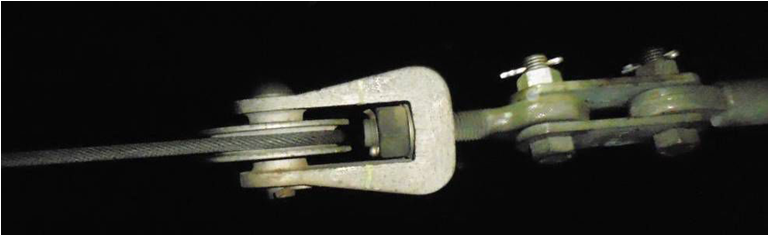

7、检查棘轮楔子是否存在裂纹、断裂等异常情况,检查补偿绳与楔子是否密贴,有无抽脱痕迹;检查补偿绳回头安装是否正确,是否充分缠绕楔子,露头是否符合要求,有无抽脱痕迹。

8、检查棘轮补偿绳状态。检查补偿绳排列是否整齐平顺,有无交叉跳槽、扭绞现象,有无偏磨,小轮缠绕是否两边对称;检查补偿绳有无断散股、鼓包现象;检查补偿绳缠绕圈数。

9、检查平衡轮是否水平,平衡轮偏斜不应超过20°,检查平衡轮处螺帽是否存在顶开口销现象,对平衡轮连接部件划线标记,通过划线标记检查是否存在滑移;检查联板处螺栓是否紧固到位,开口销是否齐全。检查各零部件是否存在锈蚀等异常现象。

10、检查终端锚固线夹状态是否良好,接触线终端锚固线夹露头10-15mm。对终端锚固线夹划线,通过划线标记检查是否存在滑移;检查连接销钉状态是否良好、有无开裂痕迹;检查开口销状态是否良好、打开角度是否达到120°;检查下锚绝缘子状态状态是否良好,有无破损、开裂及烧伤现象。

九、棘轮补偿装置维修

1、棘轮偏斜的处理

1)用手扳葫芦将棘轮本体卸载;

2)松开棘轮竖轴调节板的螺栓;

3)在棘轮竖轴底部垫木垫块用铁锤敲击棘轮本体,使其保持垂直状态;

4) 然后紧固调节板螺栓,将棘轮本体恢复受力状态。

2、调整a、b 值

1)在补偿绳和坠砣杆上分别安装紧线器,并采取必要的防滑措施。

2)将紧线工具通过钢丝套连接到紧线器。

3)利用紧线工具将坠砣串调整至合适高度,取下补偿绳连接销钉,按b 值要求重新制做回头。

4)将做好的回头与坠砣杆连接,松开紧线工具,复查b 值,绑扎回头,拆除工具。

3、更换小轮补偿绳(以承锚为例)

1)在承力索上打紧线器,在支柱上承锚棘轮框架处打钢丝套。

2) 使用手扳葫芦将承锚角钢处钢丝套与承力索上蛙式紧线器连接,使手扳葫芦处于受力状态,此时在钢柱和承力索处人员分别检查各部件受力状态,确认受力良好后摇手扳葫芦,承锚坠砣下降。

3)在承锚坠砣正上方的线锚棘轮框架打钢丝套,在坠陀杆处打好紧线器用钢丝套穿过,使用手扳葫芦进行连接。在确认钢丝套及葫芦受力良好后摇手扳葫芦提升坠砣直至承锚小轮补偿绳完全卸载,此时承锚补偿绳处于松弛状态。

4)记录小轮缠绕圈数及回头长度;将补偿绳拆下,注意保证回头铜卡子完好。

5)安装新补偿绳缠绕至预先记录圈数,然后制作楔形线夹回头并安装好铜卡子。

6)一人将安装好的补偿绳牵引至平衡轮处,将平衡轮夹板取出,再将补偿绳放入平衡轮,保证两补偿绳不交叉。安装平衡轮。

7)松悬吊坠砣处手扳葫芦,直至葫芦完全松懈。此时需检查大轮补偿绳是否有跳槽,受力是否良好。此时承锚棘轮落在制动卡块上。

8)松支柱与承力索之间手扳葫芦,此时再次确认大轮及小轮补偿绳排列及受力状态,确认无误后继续松手扳葫芦,直至大小轮补偿绳完全受力。棘轮离开制动卡块,棘轮整体处于受力状态。

9)再次检查各楔形线夹状态及线索受力状态,及平衡轮偏转角度,确认无误后拆除各工具。

10)记录a、b 值、棘轮圈数、卡块距离等参数,并拍照。

4、更换大轮补偿绳(以承锚为例)

1)在承力索上打蛙式紧线器,在支柱上承锚棘轮框架处打钢丝套。

2) 使用手扳葫芦将承锚角钢处钢丝套与承力索上蛙式紧线器连接,使手扳葫芦处于受力状态。

3)在承锚坠砣正上方的线锚棘轮框架打钢丝套,使用手扳葫芦进行连接。在确认钢丝套及葫芦受力良好后摇手扳葫芦提升坠砣直至承锚大轮补偿绳完全卸载,同时在钢柱和承力索处人员分别检查各部件受力状态,此时承锚补偿绳处于松弛状态。

4)记住承锚大轮缠绕圈数及回头长度;将大轮回头拆下,注意保证回头铜卡子完好,将连接坠砣的的楔形线夹横穿螺杆取下,将大轮补偿绳完全取下。

5)安装新补偿绳缠绕至预先记录圈数,然后制作大轮楔子回头并安装好铜卡子,将下端双耳楔形线夹与坠坨杆连接。

6)松悬吊坠砣处手扳葫芦,直至葫芦完全松懈。此时需检查大轮补偿绳是否有跳槽,受力是否良好。

7)卸掉支柱与承力索之间手扳葫芦和吊坠坨的手扳葫芦,此时再次确认大轮及各楔形线夹状态及线索受力状态。

8)记录a、b 值、棘轮圈数、卡块距离等参数,并拍照。

4、补偿绳跳槽的处理

用手扳葫芦将棘轮本体卸载(卸载方法参照补偿绳更换流程),然后将跳槽的补偿绳重新排列,将棘轮本体恢复受力状态。

5、导向轮偏磨处理

整治方法:移动上部横向角钢,使导向轮与补偿绳成一垂线,调整限制架所有横向、竖向角钢,相互平行、垂直。

6、卡块间隙不符合要求的调整

1)松开制动块4个螺栓,使制动块能在调节孔范围内移动;

2)按要求将制动块移动到距轮体15-20mm处,并使其两边和轮缘中心对齐;

3)用70N•m力矩扳手紧固4个固定螺栓。

7、根据安装曲线使用钢卷尺测量a、b值确定限制架安装位置是否满足补偿坠砣升降,高空操作人员A用水平尺测量限制架底座是否水平,用线坠绳测量限制架导管或绳是否铅垂,目视检查限制架各部螺栓是否齐全、弹垫是否压平、有无锈蚀。

1)限制架安装位置不满足补偿坠砣升降时,根据安装曲线确定限制架安装位置,调整限制架安装位置使之满足补偿坠砣升降需求。

2)限制架底座不水平时,松开限制架底座固定螺栓调整至水平。

3)限制架导管或绳不铅垂时,松开限制架导管或绳固定螺栓调整至铅垂。

4)螺栓缺失时补装螺栓;弹垫未压平时,用力矩扳手紧固螺栓;有锈蚀时除锈涂漆。

十、主要安全风险控制措施

1、严格执行材料清点制度,上线、撤离线路前均需对材料进行清点,作业中应做好工具材料保管工作,不得抛掷工具材料。

2、带电处理时人员、机具、材料与带电部分应保持规定安全距离,带全带系于可靠部位。

3、作业前确认脚扣、挂梯等工具材料状态良好,作业过程中辅助人员必须扶稳挂梯。

4、操作中要时刻观察受力工具状态,无打滑,抽线现象,操作过程中不得用力过猛。

5、作业过程中注意检查各紧线器是否卡紧,严防打滑;手扳葫芦在卸载和受力前后,作业人员注意呼唤应答,防止伤人。卸载时严禁脚踏或手握补偿绳和滑轮。

6、安装楔形线夹时应注意楔形线夹的手里面不得装反。

7、夜间作业必须严格执行夜间作业劳动安全规定,携带足够的照明灯具。

8、严格做好防高空坠落措施,作业前确认安全带状态良好,正确使用安全带,人工登杆过程中注意手把牢靠、脚踏稳准;雨、雪、冰恶劣天气禁止人工登杆。

9、利用挂梯进行检修作业时,加强作业面转换时人身安全盯控,防止高空坠落伤人。

10、坠砣下严禁站人。