任务二 接触网电分相检调

任务描述

本任务是在掌握接触网电分相基础知识的基础上,完成对电分相的调整使其符合检规要求的质量标准。

一、分相绝缘器电分相

1、分相绝缘器

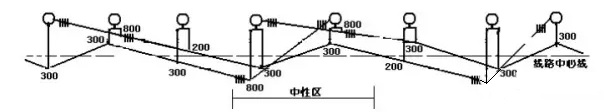

1)结构

(1)分相绝缘器一般由三块(或四块)相同的环氧树脂玻璃层压布(俗称玻璃钢)绝缘件组成,每块玻璃钢绝缘件长1.8m,宽25mm,高60mm,底面做成斜槽,以增加表面泄漏距离。

(2)端部绝缘元件之间的不带电区段称为中性区段。

(3)电分相绝缘器两端的接触网为不同相供电。

(4)电分相绝缘器上方的承力索,通过与绝缘元件相对应的3串悬式绝缘子(每串为4片)断开。

2)要求

(1)接触线和绝缘件连接平滑可靠,不得形成硬点,应保持接触线原有张力,保证机车受电弓平滑通过。

(2)电力机车通过中性区段时为断电惰行通过,保证列车安全通过而不发生短接事故,中性区段不宜过长,其长度以电力机车升起双弓时不短接不同相接触线为限。

2、常用分相绝缘器

1)XTK电分相绝缘器,分为T型和GL型两种类型,整机长度:T型≥2200mm,GL型≥2300mm。绝缘元件泄漏距离为1800mm,且两端设有引弧件,形成消弧角,具有较好的消弧能力。T型用于TCG-100及TCG-110等导线类型,GL型用于钢铝电车线。

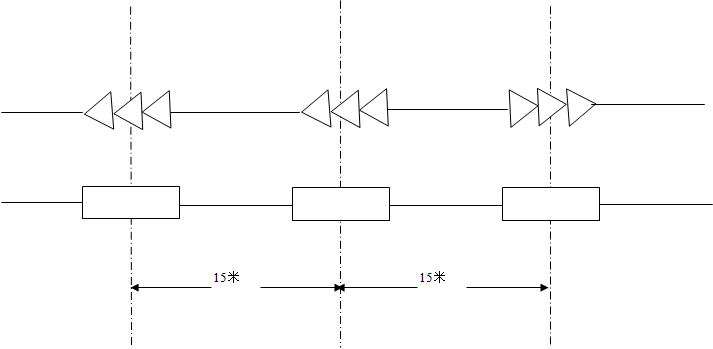

XTK电分相绝缘器结构示意图

2)瑞典AF分相绝缘器(国产化后为BF-1型分相绝缘器),其耐弧、耐污、耐漏电起痕、耐磨性及减少硬点等方面优于XTK电分相绝缘器。该种分相绝缘器设有金属滑道及引弧装置;虽然重量上比XTK型要重,但是分相绝缘器与导线连接接头高出金属滑道3~5mm,避免了受电弓与接头接触,长三角形布置的金属滑道分散了受力,减少了硬点;承力索绝缘子采用无裙边的聚四氟乙烯光棒绝缘子,有较好的自洁功能。

3、分相绝缘器安装标准:

分相绝缘器安装图

1)绝缘元件安装正确。与接触线连接处的工作面应光滑没有扭曲和硬弯,无碰弓、打弓现象。

2)主绝缘件清洁无裂纹、烧伤痕迹。

3)接头线夹应紧固,无裂纹和偏磨现象。

4)XTK分相绝缘器与铜接触线连接,采用T型接头线夹。安装接头线夹时,须使线夹夹线部位的齿尖嵌入接触线燕尾槽中。5.XTK分相绝缘器与钢铝接触线采用GL型接头线夹。

5)安装线夹时,线夹螺栓应压安装线夹时,应先将约150mm长的接触线向上弯曲45°穿入线夹斜孔内,用紧固线夹顶部螺栓的方法,确定接触线切口位置,然后将线抽出,用扁铲去掉切口位置上的铝,线夹螺栓应压紧钢面防止抽脱,用φ2铁线将螺栓头绑扎避免螺栓松动。

6)分相绝缘器平时禁止检调

7)分相绝缘器更换时分相绝缘器两端供电臂需要同时停电。

8)带电作业更换三根以上绝缘件中的一根时,必须确认至少两根绝缘件良好,然后用截面积不小于25mm2的短接线,短接需更换的绝缘件,作业完毕拆除短接线,作业中应加强行车防护,当影响受电弓通过时应向司机显示降弓信号,但应尽快恢复良好状态。

9)分相绝缘器的设置应注意:避开线路的大坡道,以利于电力机车惰行,同时还要考虑信号显示、调车作业、供电线径路及维修管理方面等条件。

4、分相绝缘器的缺点

分相绝缘器存在明显的硬点;绝缘器绝缘部件表面易出现烧伤(甚至烧断);停电检修困难等。

二、锚段关节式电分相

目前我国电气化铁道接触网电分相多采用锚段关节式电分相,通常采用的锚段关节式电分相有六跨式、七跨式、八跨式和九跨式。

1、锚段关节电分相结构

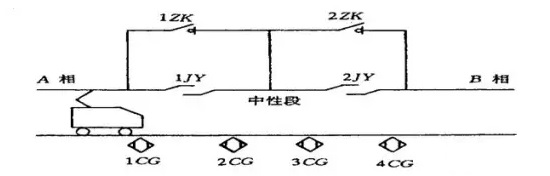

关节式电分相由两个绝缘锚段关节、一个分相(中性)锚段、隔离开关、电连接、地面感应器、分相标志牌组成。

2、工作原理

分相锚段与既有接触网的2 个下锚支组成2个绝缘锚段关节并重合2个锚段关节的1 跨或2 跨,在分相无电区工作范围内利用分相锚段作工作支,而分相锚段与既有锚段间采用相间空气绝缘的装配形式,从而达到分相的目的。

在中性区和列车行进方向的锚段间设有隔离开关,在机车停于无电区且和来车方向锚段间满足绝缘条件时,通过闭合隔离开关,可使机车恢复供电,开出无电区。中性锚段不带电,也不接地,列车通过时起到过渡作用。

3、常用锚段关节电分相

1)六跨锚段关节电分相

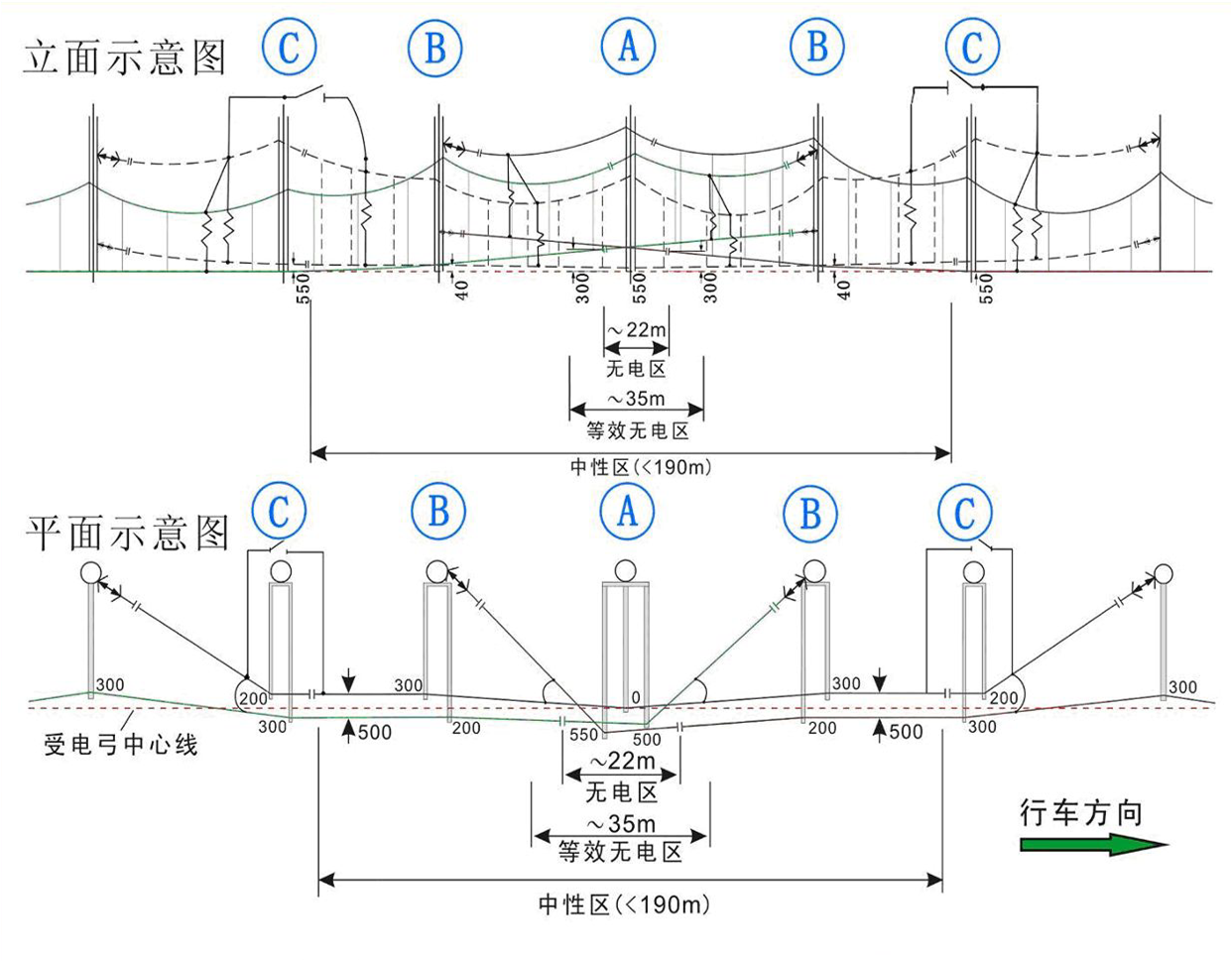

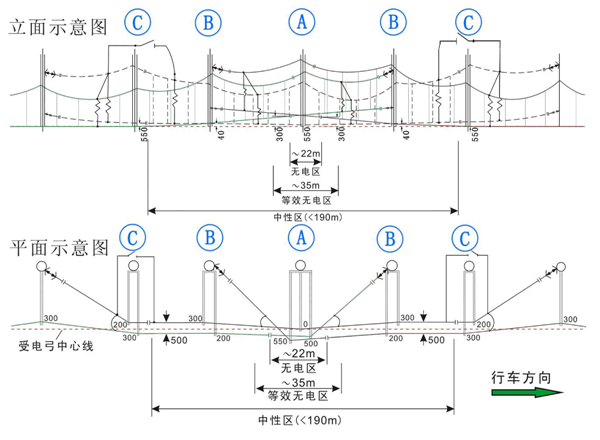

六跨分相关节结构示意图

它由两个四跨锚段关节重叠两跨组成。

(1)绝缘距离:在电分相的锚段关节内,2支接触悬挂的水平间距均为500mm,2支接触悬挂间空气绝缘间隙应≥450mm,施工误差应控制在+50mm,各个定位点抬高允许误差;

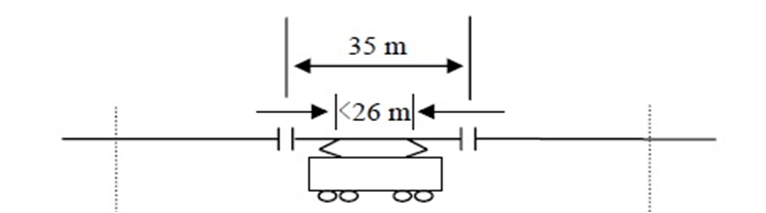

(2)中性区:如图所示的中性区长度为35m,机车惰行通过中性区,其长度应大于单台机车升双弓取流时的受电弓间距(一般不大于26m)。为了满足重联机车通过要求,35m中性区长度不足时,可以采用九跨式电分相(两个绝缘锚段关节间只重叠1跨),中性段(包括中性区加两个过渡区)的长度应符合设计要求,施工允许偏差为+50mm。

(3)接触线坡度:接触线坡度≤4‰。

(4)为了减轻接触悬挂中的集中负载,非工作支中绝缘子易采用合成绝缘子,绝缘锚段关节电分段绝缘子串安装位置应符合设计要求,施工允许偏差为±50mm;承力索、接触线两绝缘子串中心应对齐,施工允许偏差为±50 mm。

(5)两列动车联挂运行时,严禁“后弓——前弓”运行方式,两受电弓最小距离不小于190m,两弓间不允许有高压母线连接。两外转换柱处两非支绝缘子串距离不大于190m。

2)八跨锚段关节电分相

它由两个五跨锚段关节重叠两跨组成。

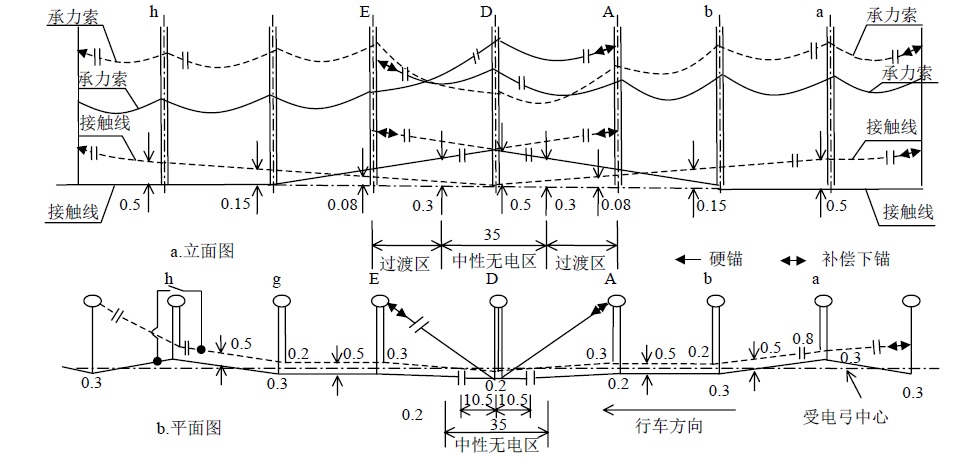

八跨锚段关节式电分相的结构示意图(顺线路方向)(单位:m)

(1)中性无电区约 35 m。

(2)在整个锚段关节内2支接触悬挂的水平间距均为500 mm。

(3)接触线工作坡度≤4‰。

(4)在转换柱 g,E 间和A,b 间,分相锚段接触线与正线(Ⅰ、Ⅱ)的接触线等高且比正线标准导高抬高约80 mm。

(5)在进入过渡区前的转换柱b,g,a,h 处,分相锚段接触线做非工作支处理,采取逐段抬高方式,转换柱b,g 处非工作支抬高150 mm(若考虑200 km 时速,可抬高大于160 mm),转换柱a,h 处非工作支抬高500 mm。即:转换柱A—b,E—g 跨非工作支抬高70 mm,转换柱a—b、g—h 跨抬高350 mm。使线索平滑抬高,便于关节悬挂调整,相邻的绝缘子串距分相中心(图中D)约为10.5 m,D 处抬高支距分相锚段接触线抬高500 mm。

(6)支柱A,E 的支持结构,工作支定位管斜度大于非工作支定位管斜度,最大不超过125 mm/m,以满足定位管对非工作支的距离(如调试中无法做到,可取消防风拉线,如仍不行,可将工作支定位器改为弯形定位器)。定位管斜度约20 mm/m,正定位管朝上,反定位管朝下。b,g 柱装配类型完全与五跨绝缘锚段关节转换柱相同。工作支全部采用限位定位器,限位定位器间隙应满足定位器抬高100 mm 时起限位作用。

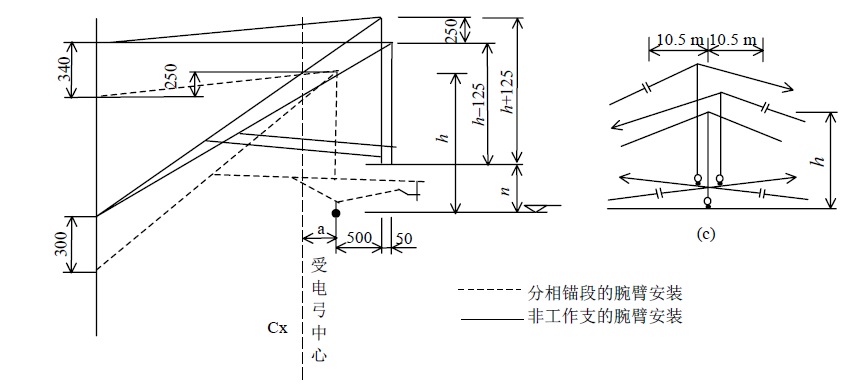

中心柱的非工作支双腕臂安装图(未注单位:mm)

3)七跨锚段关节电分相

4)九跨锚段关节电分相

4、锚段关节式电分相缺点

1)结构复杂,检修工作量大,一旦发生网故,抢修难度大;

2)中性区长,对列车运行速度影响大,在坡道设置时,对牵引吨数和线路坡度会有严格的限制,分相区越长,对地形的适应性越差;

3)两个空气间隙的存在要求重联机车牵引的受电弓间距必须限制,否则,可能造成相间短路;

4)受电弓在中性锚段和带电锚段过渡时,由于电位差的存在,会产生电弧,会影响到过渡区内的接触线寿命。

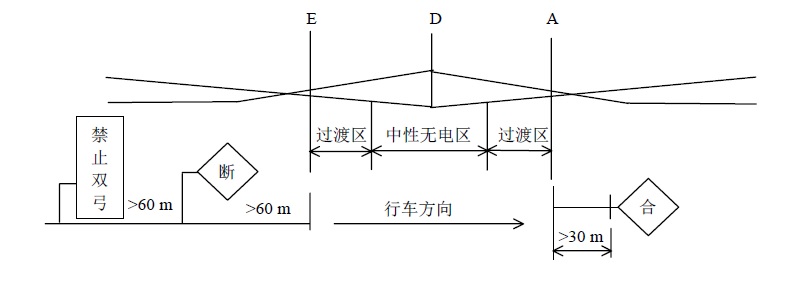

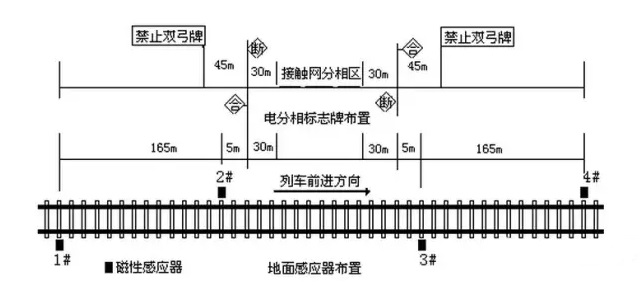

三、电分相线路标志

为了防止受电弓通过电分相元件时,拉弧烧损绝缘元件、甚至烧断线索,要求电力机车乘务员按照操作规程规定退级,关闭辅助机组,断开主断路器,惰性通过电分相装置后恢复机车运行。在电分相两端设置线路标志以提示机车乘务员操作。线路标志设置位置如图所示。在双线电气化区段,考虑组织反方向行车需要,在“合”、“断”标志背面,可分别加装“断”、“合”字标,作为反方向行车的“断”、“合”电标使用。标志牌应具有逆反射功能,采用锚段关节式电分相时,标志牌的真实位置从无电区绝缘子处算起。

电分相处断合标与禁止双弓标位置示意图

地面分相感应器与断合标安装位置示意图

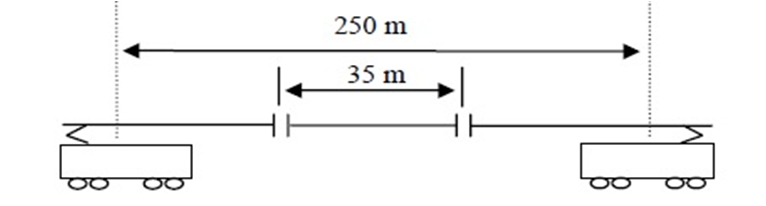

四、关节式电分相中性无电区与机车受电弓关系

八跨及其他锚段关节式的中性无电区与电力机车双弓间的距离有关,如图所示,八跨锚段关节式电分相中性无电区为35 m,该距离应大于单机机车取流的双弓间距,即当机车组2 个受电弓之间有高压母线连接时,2 个受电弓间的距离必须小于35 m。

当机车组的2 个受电弓无高压母线连接,2 个受电弓间的距离应小于35 m,或者大于2 绝缘转换柱h,a 的绝缘子内侧间的距离(约250 m),该距离以及中性无电区的长度均与电分相结构和跨距大小有关。

通过电分相时,高压母线连通的机车组之间的不同机车禁止同时升弓。中性区正常情况下不带电(无机车通过时),但不允许接地,其对地仍按25 kV 电压等级要求绝缘。可考虑在关节处行车方向远端设置一台手动隔离开关,以疏导中性区的故障机车。

五、自动过分相

接触网上每隔20~25kM就有存在一个长度约30m的电分相区,随着高速铁路的发展,列车通过电分相的时间越来越短。例如直供区段,供电臂长20kM,车速为160kM/h时,每7.5min就要通过一个电分相;AT供电区段,供电臂长40kM,车速为300km/h时,每8min就要通过一个电分相。

1、电力机车手动过分相的缺点

1)影响了行车速度,

2)增大司机劳动强度,没有技术设备保障,对行车安全极为不利。

3)对高坡重载区段,手动过分相会引起列车大幅降速,延长咽喉区段的运行时间,降低线路运营能力。

2、电力机车自动过分相

目前自动过分相技术的实现方法主要分为:地面自动转换电分相装置、柱上断载自动转换电分相装置及车载断电自动转换电分相装置。

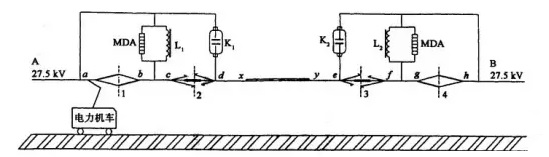

1)地面自动转换电分相装置

地面自动转换电分相装置原理图如图所示,电分相处设置JY1、JY2二处绝缘,一般由锚段关节式电分相实现,绝缘间是中性区。在JY1、JY2两端跨接两个真空负荷开关QF1、QF2,当机车从A相驶来,到CG1处时,开关QF1闭合,中性段接触网由A相供电,机车通过JY1时,JY1两端等电位;机车到达CG3时,QF1断开,QF2迅速闭合,完成中性段供电的换相变换,机车在此过程中可以不用任何附加操作;待机车驶离CG4处时,QF2断开,装置恢复原始状态。反向行驶时,由控制系统控制两个开关以相反顺序轮流断开和闭合。我国在70年代末期开始研究该方案,1994年在陇海线咸阳西建成我国第一套实用装置,1997年通过鉴定验收。

地面自动转换电分相装置

(1)优点:接触网无供电死区;无须司机操作;机车上主断路器无须动作,自动切换时接触网中性段瞬间断电时间很短,而且时间与列车速度无关,可适用0~350kM/h速度范围,对行车中可能出现的限速、一度停车等情况均能正常工作。

(2)缺点:

a、真空负荷开关大负荷分断并动作频繁,对开关的电气寿命、机械寿命要求较高,主接线应考虑在线备份及检修备份,使主接线较复杂;

b、中性区长度确定困难,对于只有单机单弓运行或双机重联(两台机车紧靠连接)运行时,中性段长度可以按照双机长度来确定。对于双机重联分在首尾或多弓分散型机车,中性区要按照列车长度来确定。中性段的长度必须考虑本区段运行模式的多样性;

c、过分相区后合闸时的电流冲击较大,如果机车上不采取限制合闸冲击电流,有可能造成电极环火,同时列车产生冲动影响旅客舒适性;

d、投资较大,要建立分区所,运营维护成本高。

2)柱上断载自动转换电分相装置

其基本原理图如图所示,图中L1、L2为磁控线包,K1、K2为真空灭弧室,MOA为过电压吸收器,x-y段为中性绝缘滑道,2、3为两个分段绝缘器。假使机车由左向右行驶,由A相驶入,依次经过ab、cd、xy、ef、gh各区段,进入B相。当机车行驶到1-2的位置,即进入线包受流区时,机车通过时磁控线包L1受流,真空灭弧室K1合闸,2-x区段带电。当机车驶过2以后,离开了控制线包受流区,进人K1供电的分断区,真空灭弧室分闸,机车断载。此时机车不带电过2—3间的电分相的x-y主绝缘区。过了3以后,机车通过B相的受流线包L2得到B相的电流,经过4以后,由B相供电。机车反方向行驶时,同理,依次由B相过渡到A相。

柱上断载自动转换电分相装置

(1)优点:比地面过分相方案结构简单,真空开关设备装载支柱上,无需设置分区所,供电死区(d-e-f-g或者c-d-e-f)比现有的分相区短,无需司机操作,机车上的主断路器不需分断。

(2)缺点:过分相后机车电流有很大冲击,造成机车主断路器跳闸导致机车冲动;靠近分相两端易产生明显的电弧;分相区接触网分段比较多,接触网结构复杂,易形成硬点;机车向一个方向行驶时,A、B两组开关中只有一组开关动作是必须的,另一组开关动作是多余的,造成机械电气磨损;存在一定长度的供电死区,断电时间比较长而且和机车速度有关。实际应用中还要解决过渡过程中的过电压和涌流问题。兰州铁路局在兰新线武威南至兰州段进行了柱上自动过分相试验,基本上取得了预期的效果,并于2001年8月通过了由铁道部科教司组织的鉴定。

3)车载断电自动转换电分相装置

车载断电自动转换电分相装置包括四种设备:

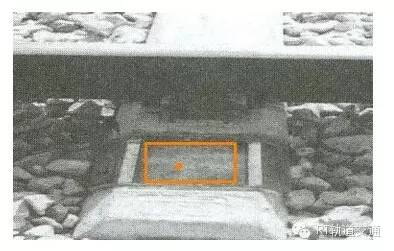

(1)地面感应装置,称地感器,它安装在电分相区域中的相应位置,能准确为电力机车进行分相断电过电分相提供准确的位置信息。其地面感应装置布置如图所示。

(2)车载感应接收装置,称信息接收器,它是安装在电力机车上,专门用于接收地感信息的装置。

(3)主电路设备,它是实现过电分相时断开、分合主电路电源的主体设备。

(4)控制设备,它是实现自动化及智能化的主体设备。

车载断电自动转换电分相装置车载设备情况

4个地面感应器为钕铁硼永磁体,磁铁一般预制在水泥块内部或封装在工程塑料内,然后骑跨式固定在铁轨端部,上表面低于钢轨面15mm,中心离钢轨内侧面水平距离为250mm。车载感应接受器装在机车两端排障器下方的两侧位置。用于接受地面感应器信号,该装置基本不用维护。

机车按照图示方向行进时,2#、4#车载感应装置应可靠接受到1#地面感应器的信号,这个信号为预备信号,控制装置作好断电准备;在机车继续前进时,1#、3#车载感应装置应受到3#地面感应器信号,这时,控制装置立即执行断电过分相动作;2#、4#车载感应装置经过3#地面感应器后,恢复机车正常运行。

车载断电自动转换电分相装置地面设备情况

车载断电自动转换电分相装置地面设备情况

(1)优点:地面投资小,地面感应器采用免维护材料,安全可靠;机车主断只需要分断辅助机组小电流,不用切断牵引电流,对主断的电气寿命影响小;过分相后通过控制设备逐渐增大牵引电流,列车冲动小,改善了乘车的舒适性;过分相的自动控制与列车速度无关,可适应低速、常速、准高速和高速的要求;预告信号检测采用两套冗余,应用表面可靠性较高;适合多弓运行列车,头车在接到分相预告信号后,各动力车同时断开主断,各车自己判断是否通过分相区,合主断命令相继发出,减少整个列车牵引力的损失,这种运行方式在我国广深准高速铁路、昆明到石林的动车组均有采用。

(2)缺点:断电区较长,断电时间的长短和通过速度有关;该设备需要对通过的列车进行改造,不同制式列车控制部分有所不同,在采用微机控制的机车(如SS8、SS9、SS4B等)上,控制系统容易实现,但是在采用模拟控制的相控机车(如SS4改、SS3B、SS6、SS6B)需要对机车设备进行一定改造,对采用调压开关进行控制的机车(SS1、SS3)则难于实现。

六、锚段关节电分相检修(以六跨锚段关节电分相为例)

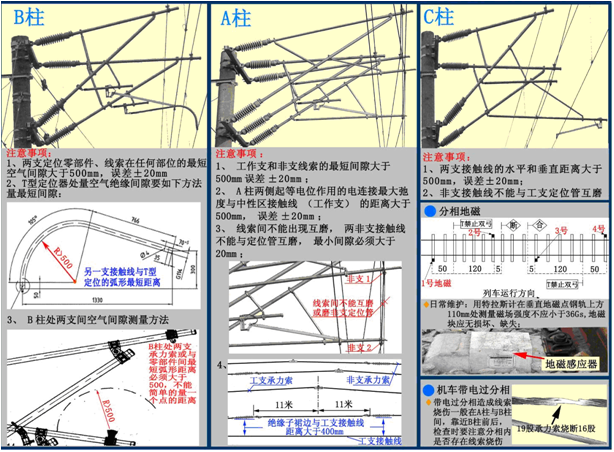

1、主要技术标准

1)转换柱处两悬挂垂直距离、水平距离

标准值:设计值。

标准状态:标准值±20mm。

警示值:标准值±30mm。

限界值:标准值±50mm。

2)中心柱处两悬挂垂直距离、水平距离

① 接触线(承力索)垂直距离

标准值:等高(设计值)。

标准状态:20mm(标准值±20mm)。

警示值:20mm(标准值±30mm)。

限界值:30mm(标准值±50mm)。

②接触线(承力索)水平距离:同转换柱。

③中心柱处接触线等高点处接触线高度不应低于相邻工作支吊弦点,允许高于相邻吊弦点0~10mm。

3)两接触悬挂接触线工作支过渡处调整符合运行要求。靠中心柱处两转换柱处的下锚支接触线是否按设计要求抬高40mm,允许偏差为±10mm;转换柱接触线非工作支是否按设计要求抬高500mm,允许偏差为±10mm;非工作支接触线和工作支的腕臂定位管等的距离应不小于20 mm。

4)转换柱处绝缘子串与悬挂点的距离符合设计要求,允许偏差±50mm。承力索、接触线两绝缘子串上下应对齐,允许偏差±100mm。分段硅橡胶绝缘子距工作支接触线距离不小于300mm。

5)任何情况下,两接触悬挂及定位支持装置带电体各部分应满足空气绝缘间隙要求。两悬挂间的空气绝缘间隙应不小于450mm,允许偏差为+50,-0mm。

6)拉出值应符合设计要求,允许偏差为±20mm。

7)关节式分相中性区和无电区长度符合设计要求。

8)地感器磁感应强度必须大于40 高斯, 最低有效值:36 高斯。

2、设备检查

分相关节(参照接触悬挂、支撑定位装置检查顺序)→地面感应器→分相标志牌

检查示意图

设备检查示意图

1)设备有无烧伤痕迹。

检查承力索、吊弦、接触线和电连接等有无烧伤痕迹,吊弦、承力索有无散股、断股;检查加装的分相护线条是否有烧伤、断股、散股。

2)测量拉出值是否符合设计要求。

3)测量两悬挂间的空气绝缘间隙是否符合要求(锚段关节内的定位支撑、吊弦载流环、电连接、斜拉线)。

4)检查硅橡胶绝缘子本体有无烧伤、破损;测量分段硅橡胶绝缘子距工作支接触线距离是否符合要求。

5)检查终端锚固线夹有无滑移痕迹、开裂、松动等,补齐划线。

6)定位支持装置部分按定位支持装置作业指导书进行检查。

7)检查分相断合标设置位置是否达标,固定螺栓是否状态良好,有无滑移、锈蚀情况。

8)检查地感器及螺栓是否状态良好,化学锚栓是否牢固,螺栓平垫、弹垫、螺母、备母是否缺失。

9)测量地感器磁感应强度是否符合要求。

10)用模拟受电弓对关节式分相进行往返平推,检查拉出值、抬高是否符合要求,过渡是否平滑,是否有妨碍受电弓运行的其它缺陷。

3、设备维修

1)电连接S 型与相邻悬挂绝缘距离动态不足。对电连接S 型驰度过长的部分利用铜扎丝在承力索侧进行绑扎,保证该电连接S 型驰度在动态情况下绝缘距离符合要求。

2)其他维修项目参照支撑定位装置及接触悬挂装置维修方法。

七、主要安全风险控制措施

1、上线作业严格执行材料清点制度,上线、撤离线路前均需对材料进行清点,作业中应做好工具材料保管工作,不得抛掷工具材料;

2、夜间作业必须严格执行夜间作业劳动安全规定,携带足够的照明灯具;

3、作业前确认梯车、挂梯等工具材料状态良好,作业过程中辅助人员必须站稳、扶好梯车或挂梯;加强作业面转换时人身安全盯控,防止高空坠落伤人;

4、作业前确认安全带状态良好,正确使用安全带,攀爬梯车、挂梯,人工登杆过程中注意手把牢靠、脚踏稳准;

5、分相检修必须在中性区加挂地线,并正确使用短接线,防止感应电伤人;

6、受力调整时,要有防止滑脱措施,且作业人员不宜位于受力方向的反侧;

7、加强高空人员作业面转换时人身安全盯控,防止高空坠落伤人;

8、其他安全卡控措施严格按照《高速铁路接触网安全工作规则》(铁总运[2014]221 号)相关要求执行。