接触网无交叉线岔检调

一、高速交叉线岔

在高速接触网设计中,由于道岔侧向通过速度的提高,接触网在道岔处无论采用交叉式还是无交叉式,均有了更高的要求,因而不能再简单地利用“标准定位”和“非标准定位”方式对道岔处的支柱和悬挂进行布置,而应通过确定一些明确的概念来进行精确的布置。在设计中应该明确接触线、悬挂支持装置与受电弓的几何位置,从而保证受电弓在岔区安全、平滑、无障碍地通过。

如前所述,接触网线岔是随线路条件决定的,在正线最高速度为200km/h、侧线最高通过速度为140Km/h的条件下,线路的最小曲线半径由过去300m变为3000m,道岔的型号也由1/9、1/12改为1/38、1/42,对接触悬挂定位提出了新的要求。

1、无线夹区

受电弓在道岔区域短时间内同时与两条接触线接触,侧线接触线和正线接触线在受电弓的一个侧面上运行。由于动态抬升作用可能引起接触线滑板与任何倾斜安装的线夹发生剧烈冲撞,可能诱发事故,因此在考虑受电弓的动态抬升及车辆的横向运动等因素的基础上建立无线夹区。在距线路中心线两侧600~1050mm的阴影区域为无线夹区。如图所示。

无线夹区

在垂直于轨面的线路中心线左边和右边的无线夹区域内不得安装:

1)馈线线夹、接触线线夹、弹性吊弦线夹和绝缘子,并考虑风力引起的偏移量;

2)接触线接头线夹。

我国大量使用的TSG系列受电弓工作面宽度为1250mm;滑板两端至圆弧面宽度为1346mm;滑板托架总长度为2160mm;弓头高度为435mm。我国现行采用的机车受电弓基本可归于弓宽为1950mm的受电弓系列,故Re200C采用相同范围的无线夹区是可行的,实际运营情况也证明了这一点。

当受电弓一侧的无线夹区内存在接触线工作支时,受电弓中心的另一侧不应同时存在接触线工作支。接触线在无线夹区内的长度不超过本跨距内最大吊弦间距。

2、高速交叉线岔的技术要求(以1/38型道岔为例)

1)道岔尖轨前的轨缝标记为道岔起点WA,在距WA54m处,设立道岔定位点Ⅰ,道岔定位点Ⅰ应设在线间距400mm以内;

2)道岔接触悬挂的线岔交点应尽量靠近定位点Ⅰ,并位于两线路的中间位置;

3)满足无线夹区要求。

4)在定位点Ⅰ、Ⅱ(Ⅱ点设在距Ⅰ点50m处)之间为受电弓驶入驶出区域,应保证在线间距800~1050mm范围内,两接触线应在道岔开口内,即保证两接触线在受电弓的同一侧。

5)在交叉点两侧,导线间距为550~600mm处各设一组交叉吊弦。

6)侧线经过定位点Ⅰ后不能直接下锚,应延伸一跨后抬高350~500mm下锚。

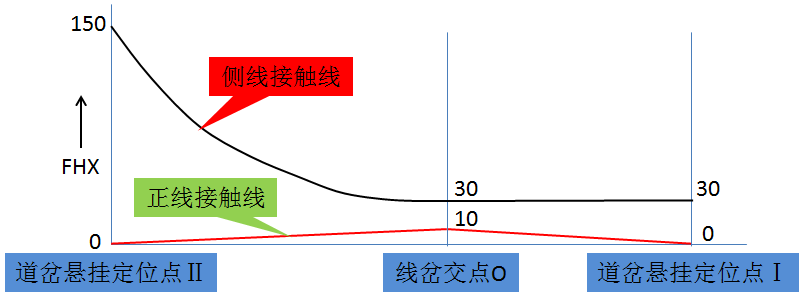

7)立面要求:如图所示,在道岔定位点Ⅱ处,正线股道接触网高度为标准导高,侧股接触线高度适当抬高30mm(对Re250,侧股接触线抬高150mm);线岔交叉点O处,侧线接触线在正线接触线之上,侧股接触线抬高30mm,正线接触线高度为标准导高(对Re250,正线接触线抬高10mm);在悬挂定位点Ⅰ处,侧线接触线抬高30mm,直股接触线高度为正常值。

道岔区接触线抬高示意图

二、无交叉线岔

无交叉线岔就是在道岔处,正线和侧线两组接触悬挂无相交点。无交叉线岔的优点是正线和侧线两组接触线既不相交、不接触,也没有线岔设施,故既不会产生刮弓事故,也没有因线岔形成的硬点,提高了接触悬挂的弹性均匀性,从而保证在高速行车时,消除打弓、钻弓及刮弓的可能性。

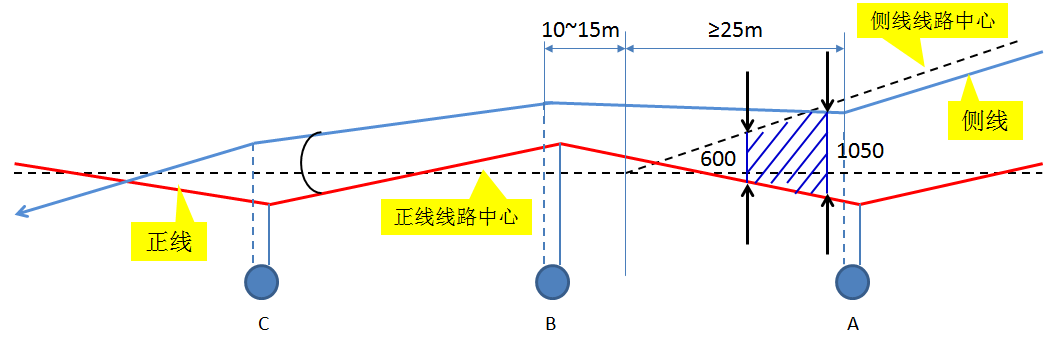

无交叉线岔平面布置示意图

1、无交叉线岔应达到要求

1)机车受电弓沿正线高速行驶通过线岔时,不与渡线接触线接触,因而不受渡线接触悬挂的影响。

2)机车从正线驶入渡线时(或从渡线驶入正线),要使受电弓平稳过渡,不出现钻弓和打弓现象,且接触良好。

3)正线高速(350 km/h )和侧线低速(< 100km/h ) 无交分式道岔定位方式在设计时应优先满足交叉道岔定位所述的基本原则,且还要考虑如下因素:

(1)合理设置定位处的拉出值,优化侧线下锚的方向,充分考虑始触区内的弓网安全关系,确保正线受电弓高速通过时,动态范围内不与侧线接触网发生关系。

(2)对于350 km/h 的正线,接触线的变化坡度为0 。侧线由于速度较低,其坡度的变化应考虑受电弓在正线和侧线转换运行时,任何方向都应满足始触区范围内无线夹。

2、无交叉线岔结构

1)无交叉线岔的定位柱应位于两线路中心线相距666mm处;正线接触线拉出值为333mm,渡线导线距正线线路中心线为999mm,距渡线线路中心333mm,允许误差±20mm;

无交叉线岔平面图

2)正线接触线抬高1‰,渡线接触线降低3‰,在线岔另一侧渡线接触线抬高3‰下锚;

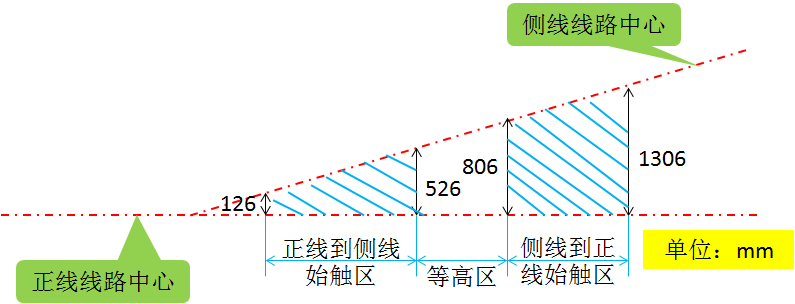

3)无交叉线岔有两个始触区和一个等高区。

(1)在两线路中心线线间距126mm至526mm之间为第一始触区,在此区内渡线接触线比正线接触线高H1;

(2)在两线路中心线线间距526mm至806mm之间为等高 区,在此区内两接触线等高;

(3)在两线路中心线线间距806mm至1306mm之间为第二始触区,在此区内正线接触线比渡线接触线高H2;

(4)H1、H2的取值与道岔型号和行车速度有关。

无交叉线岔始触区两线间距范围示意图

4)始触区内不允许安装任何悬挂和定位设备,但等高区内可以安装。

5)不相交的正线和侧线两支接触线在线岔过渡区不在同一水平面上。正线接触线在理论岔心方向,比定位点处略低,在辙岔方向以4/1000的坡度升高。而侧线相反,在理论岔心方向抬高后去下锚,在其辙岔方向以-3/1000的坡度降低。在定位处,两承力索高度也存在高度差,远离支柱的一支(不论该支是正线还是侧线),抬高量为300mm(相对于水平支承力索)。

无交叉线岔立面图

3、无交叉线岔的工作原理

无交叉线岔的最大优点是保证机车能从正线高速通过,在平面布置时,应使侧线接触线位于正线线路中心以外999mm处,机车受电弓一半宽度为673mm,考虑受电弓左右摆动最大值不大于300mm,即运行机车受电弓在侧线侧可能触及的尺寸限界为673+200+100=973(mm),其值小于999mm;如果受电弓向侧线反向摆动300mm,则673-300=373(mm),其值大于定位点拉出值333mm,因此机车从正线通过岔区时,与区间接触网一样正常受流,而与侧线接触悬挂无关。

1)正线高速通过

在悬挂布置时,已充分考虑了受电弓工作长度和摆动量,因此在机车正线通过时,可以保证侧线接触线与正线线路中心线间距离始终大于受电弓的工作宽度之半加上受电弓的横向摆动量,因而,正线高速行车时,受电弓滑板不可能接触到侧线接触线,从而保证了正线高速行车的绝对安全,并且在道岔处不存在相对硬点。

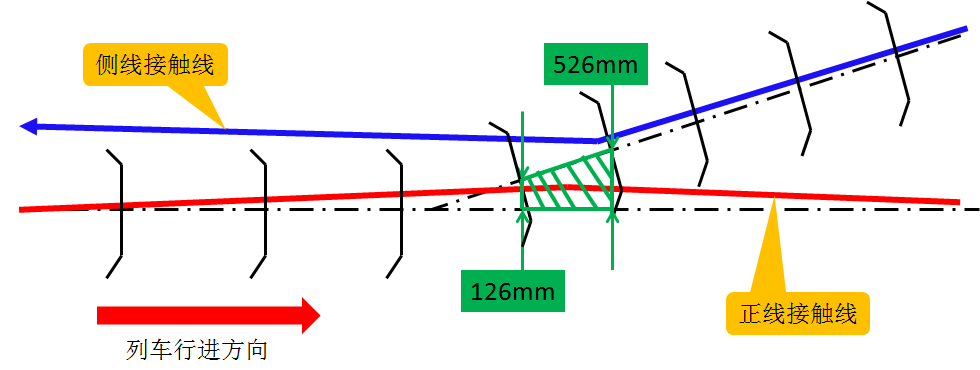

2)正线入侧线高速通过

当机车从正线进入侧线时,在线间距126~526mm间为受电弓与侧线接触线的始触区,如图所示,此时,因侧线接触线被抬高下锚,侧线接触线高于正线接触线,过岔时,侧线接触线比正线接触线高度以-3/1000坡度降低,因而,受电弓可以顺利过渡到侧线接触悬挂。

在机车由正线向侧线过渡时,由于侧线接触线比正线接触线有较大的抬高,因此,受电弓不会接触侧线接触线而从正线接触线上受流。随着机车的前进,由于在定位点处受电弓中心与正线接触线之间的距离较小,受电弓经过等高区后逐渐滑离正线接触线,而此时侧线接触线逐渐降低至正常高度。因而,受电弓可以顺利过渡到侧线接触悬挂。

3)侧线入正线高速通过

当机车从侧线进入正线时,在线间距806~1306mm之间为受电弓与正线接触线的始触区,如图所示。此时,因正线接触线比侧线接触线高4/l000的坡度,过岔后,渡线被抬高下锚,正线接触线高度又低于侧线,因而,受电弓可以顺利过渡到正线接触悬挂。

在机车从侧线向正线开始过渡时,由于侧线低于正线,所以仍由侧线供电,受电弓进入正线接触悬挂的始触区,受电弓滑板的侧面与正线接触线开始接触。经过等高区以后,由于侧线接触线比正线接触线抬高,随着机车的继续前进,受电弓将逐步脱离侧线接触悬挂而平滑地过渡到正线接触悬挂。

4、检修作业顺序

线岔参数测量→上网检查各部件状态→维修、调整→复测→模拟受电弓运行检查

5、主要技术标准

1)岔心两端的定位柱距岔心的距离符合设计规定。

2)岔区腕臂顺线路偏移应符合设计要求,允许偏差±20mm。

3)两承力索垂直间距不应小于60mm。

4)道岔柱处接触线拉出值、导高应符合设计要求,拉出值允许偏差为±20mm,导高允许偏差为5mm。

(1)在开口方向第一个道岔柱(A 柱)处两接触线等高,允许偏差为侧线比正线高0~20mm,侧线定位点距离正线(直股)线路中心大于1250mm。

(2)第二个道岔柱(B 柱)处侧线导高比正线抬高90~130mm。

(3)第三个道岔柱(C 柱)处侧线导高比正线抬高500mm。

5)正线接触线距侧线线路中心,侧线接触线距正线线路中心水平投影600~1050mm 范围为始触区。始触区不允许安装除吊弦线夹以外的任何线夹类金具。

6)交叉吊弦

(1)交叉吊弦应安装在正线接触线距侧线线路中心线,侧线接触线距正线线路中心线水平投影550~600mm 的范围内,两交叉吊弦间距一般为2m。交叉吊弦与其他吊弦间距(始触区反侧)不大于6~8m。

(2)交叉吊弦的安装顺序应保证在受电弓从道岔开口方向进入时,先经过侧线承力索与正线接触线间的吊弦。

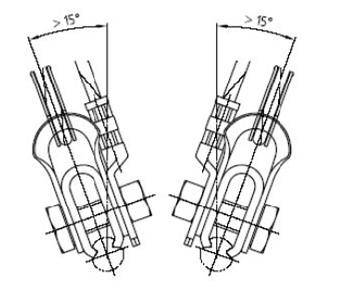

(3)交叉吊弦接触线端的吊弦线夹螺栓及导流环应朝向远离另一支接触线的方向,线夹倾斜角最大不得超过15°。

6、设备检查及维修

1)设备检查

(1)线叉参数测量

① 测量A柱定位点导高、拉出值并记录(A 柱为线岔开口方向两线路中心线间距约1.4m 左右立杆定位的支柱)。

② 测量始触区。将激光测量仪摆在侧线股道上,测量线岔A 柱至B 柱方向的正线相对于侧线拉出值,拉出值1050、600mm 的两点,这两点之间的范围即为始触区。此时,还应记录600、1050 处的正、侧线导高值,以便于分析始触区内两支工作状态。

③测量交叉吊弦导高。

④ 测量B柱定位点导高、拉出值并记录(B 柱为线岔开口方向两线路中心线间距150mm 左右立杆定位的支柱即为B 柱)。测量B 柱的测量某一支定位点时,可能会因道岔开向原因造成测量仪轨尺摆不下去,解决方法有两种:

方法一:是在可以正常摆下的股道打另一支接触线,然后测量两线路中心间距,测量出来的拉出值加或者减两线路中心距离,就可以得出拉出值。

方法二:将激光测量仪基本边摆在不可动轨上,可动一边平摆在另一侧可动轨上,记录人用手推动激光测量仪可动边下的圆形可动块,推至轨距显示为1435左右,此时测量拉出值,便可得出本线拉出值。测量导高时,只要轨尺放平,不受轨距影响。

⑤ 测量C柱定位点导高、拉出值并记录(C 柱为B 柱继续往闭口方向的下一根定位支柱,正侧两线已并轨)。

(2)模拟受电弓车+梯平推检查

① 检查始触区两端的交叉吊弦安装状态,导流环安装位置是否正确(导流环装在线夹倾斜的反侧,如下图所示。图中只是显示导流环安装位置,对于导线面应尽可能满足水平状,最坏程度也不大于15 度)。

② 模拟受电弓滑行检查必须所有径路全覆盖进行

一是模拟受电弓滑行检查必须往线岔区域两边各延伸一个跨距;

二是每条列车运行进路需往返滑行检查各一遍;

三是滑行中密切观察有无碰弓、打弓、刮弓、脱弓、钻弓等现象;

四是可结合受电弓动态包络线用卷尺、水平尺对相关参数进行确认。

2)设备维修

(1)线岔参数调整

根据现场实测参数并对照安装图,按照“一处一方案”的原则制定方案实施。

(2)有线夹在始触区内(吊弦线夹除外):移出始触区。

7、主要安全风险控制事项

1)严格执行材料清点制度,上线、撤离线路前均需对材料进行清点,作业中应做好工具材料保管工作,不得抛掷工具材料;

2)夜间作业必须严格执行夜间作业劳动安全规定,携带足够的照明灯具;

3)作业前确认梯车等工具材料状态良好,作业过程中辅助人员必须站稳、扶好梯车;

4)严格做好防高空坠落措施,高空人员作业前确认安全带状态良好,正确使用安全带,注意手把牢靠、脚踏稳准;

5)使用模拟受电弓前必须对其状态进行检查,确认状态良好,严禁作业中使用弯曲变形的模拟受电弓;

6)模拟受电弓动态滑行监测过程中应时刻注意受电弓稳定,一旦出现偏斜,应立即进行调整。受电弓顶面连线必须与两钢轨垂直连线垂直投影吻合且处于中心点位置未发生偏离;

7)加强高空人员作业面转换时人身安全盯控,防止高空坠落伤人;

8)其他安全卡控措施严格按照《高速铁路接触网安全工作规则》(铁总运[2014]221 号文)相关要求执行。