概述

一、助剂定义

助剂又称“添加剂”、“配合剂”,是一类广泛应用于塑料、橡胶、合成纤维、涂料、油墨、造纸、皮革、纺织、印染、食品、化妆品、水泥、石油制品等工业产品的生产和加工过程,旨在改善其加工性能或赋予制品某些特定功能的辅助化学品。例如:

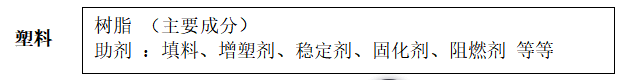

(1)树脂: 塑料的主要组分。大多数塑料就是以所用树脂命名。

(2)填充剂(填料): 提高塑料的力学、电学性能或降低成本等。常用填充剂

有云母粉、石墨粉、炭粉、氧化铝粉、木屑、玻璃纤维、碳纤维等。

(3)增塑剂: 提高塑料的可塑性和柔软性。常用熔点低的低分子化合物来增加大分子链间距离从而达到增加大分子链的柔顺性的目的。常用增塑剂有甲酸酯类、磷酸酯类、氯化石蜡等

(4)稳定剂: 提高塑料对热、光、氧等的稳定性,延长使用寿命。常用热稳定剂有硬酯酸盐、环氧化合物和铅的化合物等。光稳定剂有炭黑、氧化锌等遮光剂。

(5)增色剂: 赋予塑料制品各种色彩。常用着色剂是一些有机染料和无机颜料。

(6)润滑剂: 提高塑料在加工成形过程中的流动性和脱模能力,同时可使制品光亮美观。

(7)固化剂: 与树脂发生交联反应,使受热可塑的线型结构变成热稳定好的体型结构。

(8)其他: 还有发泡剂、催化剂、阻燃剂等。

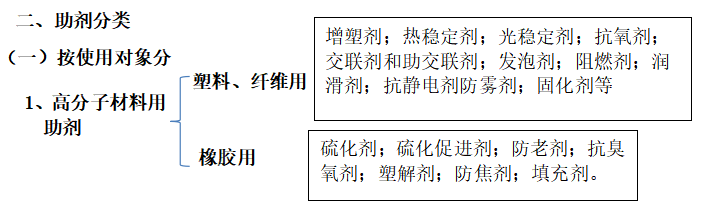

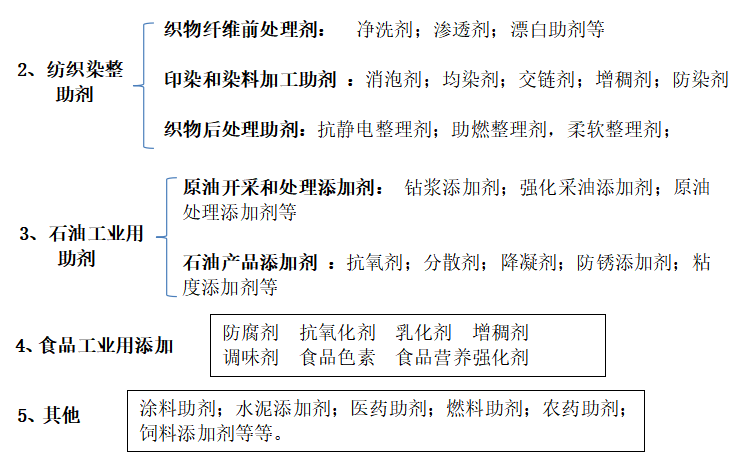

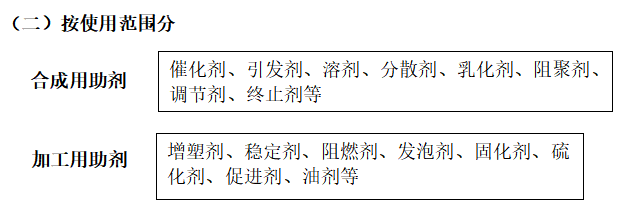

(三)按作用功能分

1、抗老化作用的稳定化助剂,如抗氧剂、热稳定剂、防霉剂、防腐剂等。

2、改善机械性能的助剂,如橡胶硫化体系的各类助剂、树脂交联剂、补强剂、填充剂、偶联剂、抗冲击剂等。

3、改善加工性能的助剂,如润滑剂、脱模机、塑解剂、软化剂等。

4、柔软化和轻质化的助剂,如增塑剂、发泡剂等。

5、改进表面性能和外观的助剂,如润滑剂、抗静电剂、着色剂等。

6、难燃化的助剂,如阻燃剂、烟雾抑制剂等。

二、助剂的特点

1、小批量、多品种;

2、添加量不一:抗氧剂和光稳定剂用量不超过树脂用量的1%;增塑剂和填充剂的用量可达10%-50%以上;食品添加剂为10-6

3、类型不一:液体;粉末;小分子结构;大分子结构;有机的;无机的等。

4、多种助剂复配使用;

§4.1 增塑剂

目前,增塑剂产量的80%~85%用于聚氯乙烯(PVC),小部分用于橡胶、纤维素树脂、醋酸乙烯树脂、ABS树脂和涂料等。增塑剂已发展成为一个以石油化工为基础,以邻苯二甲酸酯类为中心,多品种、大批量生产的化工行业,其品种和产量在有机助剂中居首位。

一、增塑剂的性能要求

(1)与聚合物树脂有良好的相容性,(2)塑化效率高。(3)低挥发性,(4)耐寒性好,(5)耐老化性好,(6)耐久性好,(7)电绝缘性好,(8)具有难燃性,(9)尽可能无色无臭无味无毒,(10)耐霉菌性好,(11)配制增塑剂的黏度稳定性好,(12)具有良好的耐化学药品和耐污染性,(13)价格低廉。

二、增塑剂的主要种类

1、邻苯二甲酸酯类:占增塑剂总量的80%以上。常用的是邻苯二甲酸二辛酯(DOP),由邻苯二甲酸酐与2-乙基己醇在催化剂作用下减压酯化而成。P94

DOP产量最大,综合性能最好,用于电缆、薄膜、食品包装等各种配方中。

2、脂肪族二元酸酯类增塑剂:由二元酸与一元醇直接酯化得到,主要是己二酸、壬二酸、癸二酸的一元醇酯。特点是具有优良的低温性能。一般作为耐寒性辅助增塑剂使用。常用的有己二酸二(2-乙基)己酯(DOA)、癸二酸二(2-乙基)己酯(DOS)、癸二酸二丁酯(DBS)、己二酸二异癸酯(DIDA)等。

3、磷酸酯类增塑剂:通式如下(P95)

(R1、R2、R3为烷基、氯代芳基或芳基,可以相同或不同)

磷酸酯是由三氯氧磷或三氯化磷与醇或酚经酯化反应制得。例如:将2-乙基己醇与三氯氧磷在60℃左右进行反应,可制得磷酸三(2-乙基)己基酯。(P95)

磷酸酯与多种树脂及合成橡胶有良好的相容性,有良好的阻燃性和抗菌性,挥发性低,主要缺点是耐寒性较差,价格较贵,毒性较大.

4、环氧化合物类增塑剂:特点是热稳定性好,一般用不饱和酯做原料,用过氧酸氧化得到。代表性品种是环氧大豆油,占环氧增塑剂总量的70%,其次是亚麻仁油、玉米油、棉籽油、菜籽油和花生油等。

环氧四氢邻苯二甲酸酯是由丁二烯和顺丁烯二酸酐进行双烯加成反应得四氢邻苯二甲酸酐,再与醇进行酯化,然后在硫酸和甲醇存在下,用双氧水环氧化而成。以二辛酯为例,反应式为:P96

5、聚酯增塑剂:由二元酸(己二酸、癸二酸、苯二甲酸等)和二元醇(1,3-丙二醇、1,3-或1,4-丁二醇、己二醇等)缩聚制得。这类增塑剂挥发性较低,无毒或低毒,电绝缘性好,主要用于汽车内饰、电线电缆、电冰箱等室内外长期使用的制品。

6、含氯增塑剂:重要品种是氯化石蜡,其次是氯化脂肪酸酯等。与PVC的相容性不好,热稳定性不好,一般做辅助增塑剂,最大的优点是具有良好的电绝缘性和阻燃性,成本低廉。

7、苯多酸酯增塑剂:主要包括偏苯三酸酯和均苯四酸酯,可由偏苯三甲酸酐或均苯四羧酸酐与醇在硫酸催化下酯化而成。兼有单体型增塑剂和聚合型增塑剂两者的优点两者的优点,作为耐热、耐久性增塑剂而广泛应用。目前主要用于105℃级的电线中。

8、其他类别的增塑剂:烷基磺酸苯酸类、柠檬酸酯、丁烷三羧酸酯、氧代脂肪族二元酸酯、环烷酸酯等。

三、增塑剂的选用

1、按制品的软硬程度选用:PVC软硬度不同,增塑剂需求量不同,硬制品增塑剂加入量为0~5份;半硬制品加入量6~25份;软制品加入量26~60份;糊制品加入量60~100份。

2、主、辅增塑剂协同作用:主增塑剂与PVC相容性好,增塑率高,常用的有邻苯二甲酸酯类和磷酸酯类。辅增塑剂有耐寒耐热等独有的特点,一般不单独使用,需要同主增塑剂一起加入才可达到增塑的目的,如脂肪族二元酸酯类、环氧类、聚酯类、氯化石蜡及柠檬酸酯等。

3、按PVC制品的性能要求选取

耐寒制品一般选用脂肪族二元酸酯类与主增塑剂一起加入;无毒制品一般不选磷酸酯类及氯化石蜡类,而选环氧化合物类和柠檬酸酯类;阻燃制品一般选用磷酸酯类和氯化石蜡类增塑剂;降低成本时可选氯化石蜡类;耐高温制品常选耐热增塑剂,如磷酸三甲苯酯、邻苯二甲酸二异癸酯、邻苯二甲酸二壬酯、聚酯类、季戊四醇类等