增材制造

增材制造技术早期叫做快速成型技术(英文:RAPID PROTOTYPING)简称RP技术,是20世纪90年代发展起来的一项先进制造技术,对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用。很多场合下人们也把这个技术成为3D打印技术。

其基本的工作原理都是采用叠层增材制造的方法,完成产品的制造。由快速原型设备以数字模型文件为基础,在X-Y平面内将运用粉末状金属或塑料等可粘合材料打印出物体的截面,再通过逐层打印的方式来构造物体的技术。

3D打印是制造业领域的一项新兴技术,被称为“具有工业革命意义的制造技术”。近年来,随着工业技术的进步,3D打印技术得到迅速发展并得到媒体的广泛关注,各类3D打印技术被纷纷报道。

1.3d打印技术的工作流程

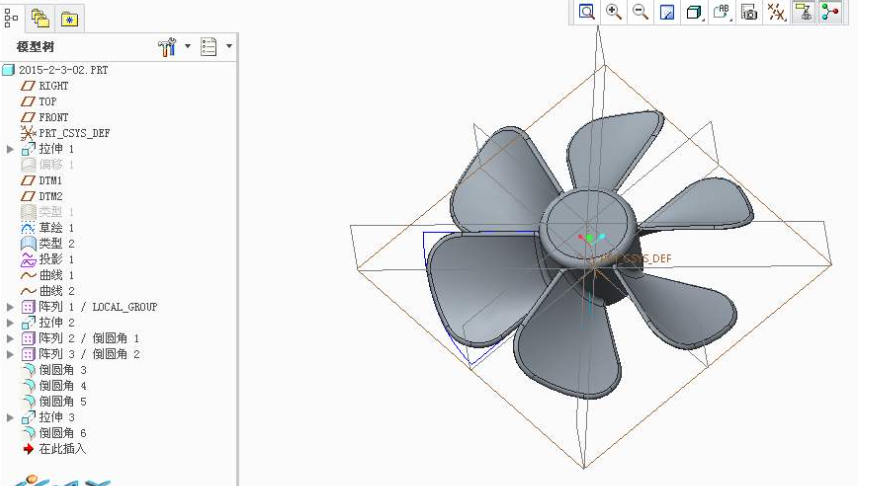

打印前面首先要建立打印的模型。通俗来讲,就是利用三维制作软件(ug、proe、catia、3dmax、犀牛)将在计算机中构建出具有三维数据的模型。比如,你想打印一只风扇叶片,那么你就需要有叶片的3D打印模型,那么,如何获得叶片的3D模型呢?

1)模型的准备

绘制模型:通常设计者会利用相关的软件来绘制叶片,这个过程在以往可不简单,但是今天有非常多的CAD软件可以供选择,可以根据个人的喜好选择相关的软件(这个我们在后面课程会讲到)。

常用的软件:机械设计软件:UG、Pro/E、CATIA、SOLIDWORK。工业设计软件:Rhino(犀牛)、Alias。CG设计软件:3DMAX、MAYA、Zbrush。

下载:当然如果你只是闲暇时候玩玩,可以直接到网络上去直接到下载各种各样的模型,现在网上专门有3D模型的网站,种类和数量都非常多,而且基本上都是可以用来直接进行3D打印的。

3d扫描仪:在工业中我们还经常使用3D扫描仪逆向工程建模 ,这个技术是通过扫描仪对实物进行扫描,得到三维数据,输入3D软件中即可完整的还原出物体的3D模型。这个方法需要在你有实体模型但是没有数字模型的时候应用,快速简便,但是设备非常昂贵的。

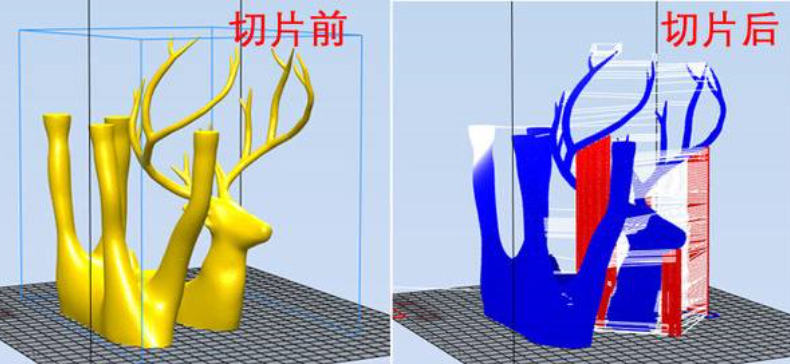

2)切片处理

什么是切片呢?切片实际上利用3d打印的处理软件将3D模型在某一个方向(一般会根据材料加工方式和零件大小选择高度最低的方向)切成一片一片的,获得每个截面的轮廓,然后软件设计好打印的路径(填充密度,角度,支持等),在软件中还会自动帮你修复非常薄的界面,并在截面处加上支持。切片后的将打印需要扫描的路径储存成.gcode格式,这是一种3D打印机能直接读取并使用的文件格式,它能控制打印机的运动、3D打印机打印材料喷出的多少等等参数。

3)打印过程

启动3D打印机,通过数据线、SD卡、等方式把STL格式的模型切片得到Gcode文件传送给3D打印机,同时,装入3D打印材料,调试打印平台,设定打印参数,然后打印机开始工作,材料会一层一层地打印出来,层与层之间通过特殊的胶水进行粘合,并按照横截面将图案固定住,最后一层一层叠加起来,就像盖房子一样,砖块是一层一层的,但累积起来后,就成一个立体的房子。最终经过分层打印、层层粘合、逐层堆砌,一个完整的物品就会呈现在我们眼前了。3D打印机与传统打印机最大的区别在于它使用的“墨水”是实实在在的原材料。

4)完成打印,后期处理

3D打印机完成工作后,取出物体,做后期处理。比如,在打印一些悬空结构的时候,需要有个支撑结构顶起来,然后才可以打印悬空上面的部分。所以,对于这部分多余的支撑需要去掉,做后期处理。

其次,有时候3D打印出来的物品表面会比较粗糙(例如SLS金属打印的),需要抛光。抛光的办法有物理抛光和化学抛光。通常使用的是砂纸打磨(Sanding)、珠光处理(Bead Blasting)和蒸汽平滑(Vapor Smoothing)这三种技术。

还有,除了3DP的打印技术可以做到彩色3D打印之外,其他的一般只可以打印单种颜色。有的时候需要对打印出来的物件进行上色,例如ABS塑料、光敏树脂、尼龙、金属等,不同材料需要使用不一样的颜料。

其它处理,3D打印粉末材料过程完成之后,需要一些后续处理措施来达到加强模具成型强度及延长保存时间的目的,其中主要包括静置、强制固化、去粉、包覆等。打印过程结束之后,需要将打印的模具静置一段时间,使得成型的粉末和粘结剂之间通过交联反应、分子间作用力等作用固化完全,尤其是对于以石膏或者水泥为主要成分的粉末。

2.常见的增材技术

根据打印每层的材料、材料熔接方式,目前市面上主流增材技术主要分为高分子材料增材技术、金属增材技术,高分子增材技术中主要采用挤压、光聚合方式完成每层材料的粘合,金属增材技术主要是采用激光、电子束等高密度能量的方式将金属粉末瞬间融化达到粘合的功能。

下面是常见的增材技术:

属于高分子材料(高分子材料:高分子材料是由相对分子质量较高的化合物构成的材料。常见的有塑料、天然橡胶等)主要采用的增材技术有:熔融沉积式 (FDM)和立体平板印刷(SLA)。

金属增材技术:金属激光烧结(DMLS)、选择性激光熔化成型(SLM)和电子束熔化成型(EBM)。

| 类型 | 累积技术 | 基本材料 |

|---|---|---|

挤压 | 熔融沉积式 (FDM) | 热塑性塑料,共晶系统金属、可食用材料 |

线 | 电子束自由成形制造(EBF) | 几乎任何合金 |

粒状 | 直接金属激光烧结(DMLS) | 几乎任何合金 |

电子束熔化成型(EBM) | 钛合金 | |

选择性激光熔化成型(SLM) | 钛合金,钴铬合金,不锈钢,铝 | |

选择性热烧结(SHS) | 热塑性粉末 | |

选择性激光烧结(SLS) | 热塑性塑料、金属粉末、陶瓷粉末 | |

粉末层喷头3D打印 | 沙粒、石膏粉 (3DP) | 沙粒、石膏 |

层压 | 分层实体制造(LOM) | 纸、金属膜、塑料薄膜 |

光聚合 | 立体平板印刷(SLA) | 光硬化树脂 |

连续液面制造技术 (CLIP) | 光硬化树脂 |

下面给大家分享的是3D打印原理高分子篇和金属篇,主要介绍SLA、CLIP、3DP、PolyJet、FDM五大高分子技术,以及D、SLS金属3D打印原理。

1)立体平板印刷 SLA(StereoLithography)

SLA即光固化成型技术,指利用紫外光照射液态光敏树脂发生聚合反应,来逐层固化并生成三维实体的成型方式,SLA制备的工件尺度精度高,是商业化的最早3D打印技术。

以下是SLA工艺工程:

紫外激光源 发射出激光通过可以摆动的反光镜射入到光敏树脂溶液(见紫外线会凝固,紫外线波长为:10nm~400nm )

紫外线光射出

光敏树脂的光固化反应

逐层扫描成型

2、CLIP(ContinuousLiquid Interface Production technology

CLIP技术是SLA技术的改进,同样属于高分子材料打印,即连续液体界面提取技术,是在Carbon 3D公司在SLA技术的基础上开发的具有革命性的3D打印技术,将3D打印的速度提高了100倍!

CLIP从底部投影,使光敏树脂固化,不需要固化的部分通过控制氧气,形成死区,抑制光固化反应而保持稳定的液态区域,这样就保证了固化的连续性。

CLIP成型过程

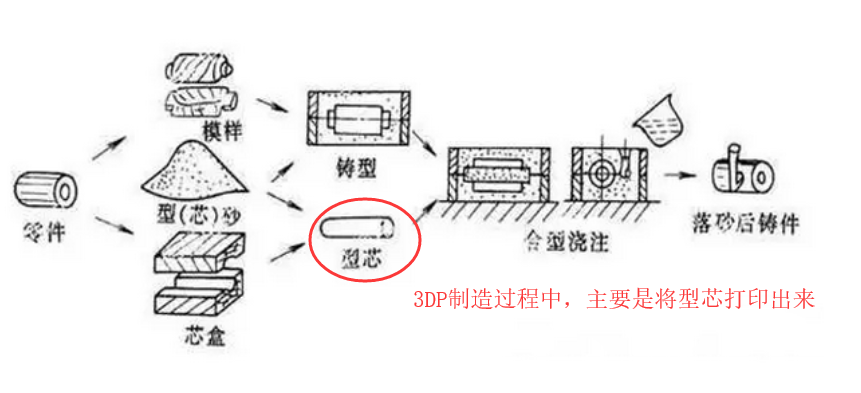

3)3DP(Three-DimensionalPrinting)

3DP即三维打印快速成型技术,其与传统二维喷墨打印接近,从喷头喷出粘结剂(彩色粘结剂可以打印出彩色制件),将平台上的粉末粘结成型,通常用采用石膏粉作为成型材料。3DP技术目前主要应用有两个:全彩3D打印及砂模铸造。 以下是Exone公司用3DP技术进行砂模铸造的过程。

粘结剂喷射

加热固化

打印成型

铸造成型

小知识:什么是砂型铸造技术

就是用砂子制造铸模,俗称翻砂。 砂型铸造需要在砂子中放入成品零件模型或木制模型(模样),然后在模样周末填满砂子,开箱取出模样以后砂子形成铸模。 为了在浇铸金属之前取出模型,铸模应做成两个或更多个部分;在铸模制作过程中,必须留出向铸模内浇铸金属的孔和排气孔,合成浇注系统。 铸模浇注金属液体以后保持适当时间,一直到金属凝固。 取出零件后,铸模被毁,因此必须为每个铸造件制作新铸模。

4)PolyJet

PolyJet即聚合物喷射技术,其成型原理类似3DP技术,但喷射的不是粘合剂而是光固化树脂,喷射完成后通过紫外光照射固化成型。

PolyJet成型原理:PolyJet采用阵列式喷头,甚至可以同时喷射不同材料,实现多种材料、多色材料同时打印。

阵列喷头工作过程

5)FDM(FusedDeposition Modeling)

FDM即熔融层积技术,利用高温将材料熔化,通过打印头挤出成细丝,在构件平台堆积成型。FDM是最简单也是最常见的3D打印技术,通常应用于桌面级3D打印设备。以下是FDM技术的工作原理:

模型处理

耗材挤出成型

逐层打印过程

去除支撑

6)激光熔化成型技术SLM(Selective Laser Melting)

SLM即选区激光熔化成型技术,是目前金属3D打印成型中最普遍的技术,采用精细聚焦光斑快速熔化预置金属粉末,直接获得任意形状以及具有完全冶金结合的零件,得到的制作致密度可达99%以上。激光振镜系统是SLM的关键技术之一,以下是SLM Solution公司的振镜系统工作图:

激光发射

激光传输

扫描振镜

激光扫描熔化

金属粉末熔化过程

金属3D打印过程中,由于制件通常较复杂,需要打印支撑材料,制件完成后需要去除支撑,并对制件的表面进行处理。

取出制件

去除支撑

后处理

根据融合的原材料配方的同,在激光选区烧结技术中发展起来了DMLS成型技术。SLM则采用单组份金属材料,通过高功率密度激光快速熔化金属粉末并获得连续的熔道的方式保证精度。DMLS技术使用材料多为不同金属组成的混合物,各成分在烧结过程中相互补偿,以此保证制作精度。

7)LMD(Laser Metal Deposition)

LMD即激光熔覆成型技术,该技术名称繁多,不同的研究机构独立研究并独立命名,常用的名称包括:LENS, DMD, DLF, LRF等,与SLM最大不同在于,其粉末通过喷嘴聚集到工作台面,与激光汇于一点,粉末熔化冷却后获得堆积的熔覆实体。以下是LENS技术的工作过程:

同轴送粉

构建过程

此技术和数控机床嫁接,形成了快速成型+数控加工中心的复合机床,DMG推出了一款改型设备。

2.增材技术应用的领域

1)工业领域

工业是3D打印应用的核心领域。现如今工业设计非常非常重要,往往是一款产品成败的关键。在从设计到产品化的过程当中,3D打印技术的参与,加速了工业设计的步伐,因为3D打印技术能够快速的实现工业设计的实物化,尤其是汽车等领域,现在已经可以打印出很大的实物,而实物化是设计必不可少的一步,可以让无论是设计师还是企业的决策者非常直观的看到产品的形状,进而做出是否量产的决策。当然,由于选择性激光烧结等技术的存在,还能够进行小批量的生产,因为这一技术可以成型金属,有些时候小批量的3D打印,在成本上是优于数字机床切削或是开模铸造、冲压的。

2)医疗行业

人体本身结构的复杂往往超出我们的想象,有时候外科医生,对一些复杂的手术,往往只能通过CT、核磁共振等医学影像学资料进行可能的判断,进而进行手术,但是有的时候,复杂程度超出想象,手术成功率低。3D打印技术,可以利用已有的医学影像资料,先打印一个3D的病人模型出来,通过在模型上进行模拟,进而确定可行的手术方案。

牙医是另外一个3D应用的热门领域。在欧美,牙医之所以收入高,是因为这是一个需要凭借经验的工作,很多人在镶牙的时候,都咬过齿模,牙医再凭借经验进行修正。但是如果对患者的口腔进行3D扫描和3D建模、打印,那么就能够很高精度的打印出病人的口腔结构,进行帮助牙医制造出准确的假牙。

技术发展的今天,3d打印技术甚至可以打印人体的器官。

3)建筑行业

如果不是建筑学专业的人,恐怕没有几个人能够在看建筑图纸的时候就在头脑中构想出建筑物的3D形状。而通过人手工制作建筑模型则往往成本很高,因为欧美国家人工很贵。而通过3D打印技术,则可以很容易、很快的就能在短时间内打印出一个建筑模型,即便客户有修改意见,同样可以短时间内就完成一个的模型,提高设计阶段的效率。

4)娱乐行业

娱乐业

图为《钢铁侠2》的手部道具,3D打印的产物

在电影中,我们看到过很多演员扮演的类人形的怪物,传统上,诸如好莱坞这样的制片基地,都是通过手工技术来进行这些特殊的造型,但是现如今已经基本都是3D打印模型的天下,很方便就能打印出一个个性化的怪物头套和全身装备,效果可以乱真。

3.为什么说增材技术是智能制造中的一种典型装备

目前增材制造确实有很多问题需要改进,比如加工时间长、打印产品材料性能非常弱不能做受力元件、打印成本高居不下,制造行业内增材制造所占份额还非常小,那为什么在智能制造领域要单独把这个技术列出来,并且和数控机床在加工领域中的核心设备放在同等条件下呢?

在传统的加工制造体系中,零件从毛坯——产品这个阶段经历了材料形状的改变,需要大量的加工设备、辅助装夹设备,需要检测等一系列的辅助手段,而且特别复杂的零件往往非常不好加工。

增材技术的出现改变了现有的技术形态,由于能打印任何形状的零件,设计者可以把经历放在设计本身——零件的结构与功能,不过多考虑制造工艺,这能大大解放设计者的思想束缚,使设计师将精力集中在如何更好实现产品功能的优化。

制造行业期待更多的此类改变技术形态的技术,提高产品的加工精度、效率。

课后阅读:

2、增材制造”十二次现身国务院《“十三五”国家战略性新兴产业发展规划》

日前,国务院日前印发《“十三五”国家战略性新兴产业发展规划》(以下简称《规划》),对“十三五”期间我国战略性新兴产业发展目标、重点任务、政策措施等作出全面部署安排。而“增材制造(3D打印)”被作为高频词,十二次重点提及,分别涉及材料、生物医学、标准、大数据等不同重点领域和方向。

1.增材制造(3D打印)、机器人与智能制造、超材料与纳米材料等领域技术不断取得重大突破,推动传统工业体系分化变革,将重塑制造业国际分工格局。

2.打造增材制造产业链。突破钛合金、高强合金钢、高温合金、耐高温高强度工程塑料等增材制造专用材料。搭建增材制造工艺技术研发平台,提升工艺技术水平。研制推广使用激光、电子束、离子束及其他能源驱动的主流增材制造工艺装备。加快研制高功率光纤激光器、扫描振镜、动态聚焦镜及高性能电子枪等配套核心器件和嵌入式软件系统,提升软硬件协同创新能力,建立增材制造标准体系。在航空航天、医疗器械、交通设备、文化创意、个性化制造等领域大力推动增材制造技术应用,加快发展增材制造服务业。

3.开发智能材料、仿生材料、超材料、低成本增材制造材料和新型超导材料,加大空天、深海、深地等极端环境所需材料研发力度,形成一批具有广泛带动性的创新成果。

4.做好增材制造材料、稀土功能材料、石墨烯材料标准布局,促进新材料产品品质提升。加强新材料产业上下游协作配套,在航空铝材、碳纤维复合材料、核电用钢等领域开展协同应用试点示范,搭建协同应用平台。

5.利用增材制造等新技术,加快组织器官修复和替代材料及植介入医疗器械产品创新和产业化。

6.建设增材制造等领域设计大数据平台与知识库,促进数据共享和供需对接。通过发展创业投资、政府购买服务、众筹试点等多种模式促进创新设计成果转化