一、铸铁的石墨化(graphitization)过程

1、 Fe-Fe3C和Fe-G(石墨)双重相图

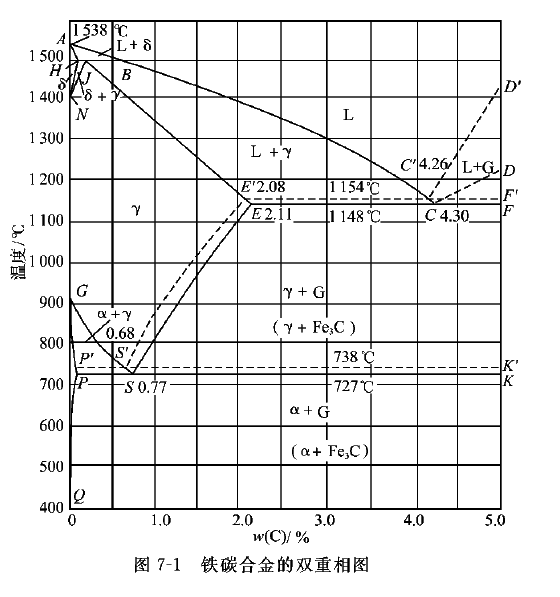

铸铁中的碳除少量固溶于基体中外, 主要以化合态的渗碳体(Fe3C)和游离态的石墨(G)两种形式存在。石墨是碳的单质态之一,其强度、塑性和韧性都几乎为零。渗碳体是亚稳相,在一定条件下将发生分解:Fe3C→3Fe +C,形成游离态石墨。因此,铁碳合金实际上存在两个相图,即Fe-Fe3C相图和Fe-G相图,这两个相图几乎重合,只是E、C、S点的成分和温度稍有变化,如图7-1所示,图中的虚线为Fe-G系相图。根据条件不同,铁碳合金可全部或部分按其中一种相图结晶。

铸铁中的碳除少量固溶于基体中外, 主要以化合态的渗碳体(Fe3C)和游离态的石墨(G)两种形式存在。石墨是碳的单质态之一,其强度、塑性和韧性都几乎为零。渗碳体是亚稳相,在一定条件下将发生分解:Fe3C→3Fe +C,形成游离态石墨。因此,铁碳合金实际上存在两个相图,即Fe-Fe3C相图和Fe-G相图,这两个相图几乎重合,只是E、C、S点的成分和温度稍有变化,如图7-1所示,图中的虚线为Fe-G系相图。根据条件不同,铁碳合金可全部或部分按其中一种相图结晶。

2、铸铁的石墨化过程

铸铁中的石墨可以在结晶过程中直接析出,也可以由渗碳体加热时分解得到。铸铁中的碳原子析出形成石墨的过程称为石墨化。

铸铁的石墨化过程分为两个阶段,在P’S’K’线以上发生的石墨化称为第一阶段石墨化,包括结晶时一次石墨、二次石墨、共晶石墨的析出和加热时一次渗碳体、二次渗碳体及共晶渗碳体的分解;在P’S’K’线以下发生的石墨化称为第二阶段石墨化,包括冷却时共析石墨的析出和加热时共析渗碳体的分解。

石墨化程度不同,所得到的铸铁类型和组织也不同,如表7-1所示。本章所介绍的铸铁即工业上所主要使用的铸铁是第一阶段石墨化完全进行的灰口铸铁。

表7-1 铸铁的石墨化程度与其组织之间的关系(以共晶铸铁为例)

石墨化进行程度 | 铸铁的显微组织 | 铸铁类型 | |

第一阶段石墨化 | 第二阶段石墨化 | ||

完全进行 | 完全进行 | F+G |

灰口铸铁 |

部分进行 | F+P+G | ||

未进行 | P+G | ||

部分进行 | 未进行 | Le’+P+G | 麻口铸铁 |

未进行 | 未进行 | Le’ | 白口铸铁 |

3、影响石墨化的因素

研究表明,铸铁的化学成分和结晶时的冷却速度是影响石墨化的主要因素。

⑴ 化学成分的影响 铸铁中的碳和硅是强烈促进石墨化的元素,3%的硅相当于1%碳的作用。碳、硅含量过低,易出现白口组织,力学性能和铸造性能变差;碳、硅含量过高,会使石墨数量多且粗大,基体内铁素体量增多,降低铸件的性能和质量。因此,铸铁中的碳、硅含量一般控制在下列范围:2.5~4.0%C,1.0~3.0%Si。磷虽然可促进石墨化,但其含量高时易在晶界上形成硬而脆的磷共晶,降低铸铁的强度,只有耐磨铸铁中磷含量偏高(达0.3%以上)。此外,铝、铜、镍、钴等元素对石墨化也有促进作用,而硫、锰、铬、钨、钼、钒等元素则阻碍石墨化。

⑵ 冷却速度的影响 铸件冷却缓慢,有利于碳原子的充分扩散,结晶将按Fe - G相图进行,因而促进石墨化。而快冷时由于过冷度大,结晶将按Fe-Fe3C相图进行,不利于石墨化。

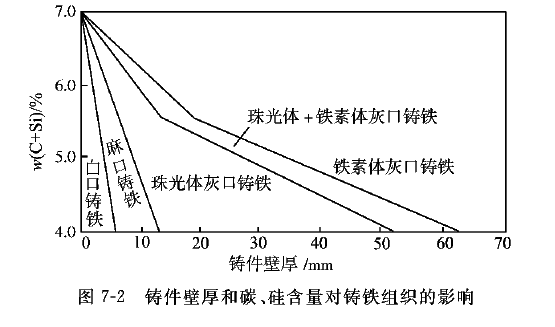

图7-2为在一般砂型铸造条件下,铸件壁厚和碳硅含量对其组织的影响。

二、铸铁的特点及分类

由于工业上使用的铸铁主要是灰口铸铁,因此以下介绍的内容专指灰口铸铁。

1、铸铁的组织特点 铸铁的组织是由基体和石墨组成的,基体组织有三种,即铁素体、珠光体和铁素体加珠光体,可见铸铁的基体是钢的组织,因此铸铁的组织实际上是在钢的基体上分布着不同形态石墨的组织。

2、铸铁的性能特点

⑴ 力学性能低 由于石墨相当于钢基体中的裂纹或空洞,破坏了基体的连续性,减少有效承载截面,且易导致应力集中,因而其强度、塑性及韧性低于碳钢。

⑵ 耐磨性好 这是由于石墨本身有润滑作用。此外,石墨脱落后留下的空洞还可以贮油。

⑶ 消振性能好 这是由于石墨可以吸收振动能量。

⑷ 铸造性能好 这是由于铸铁硅含量高且成分接近于共晶成分,因而流动性、填充性好。

⑸ 切削性能好 这是由于石墨的存在使车屑容易脆断,不粘刀。

3、铸铁的分类与牌号表示方法

铸铁是根据石墨的形态进行分类的。铸铁中石墨的形态有片状、团絮状、球状和蠕虫状四种,其所对应的铸铁分别为灰铸铁、可锻铸铁、球墨铸铁和蠕墨铸铁。表7-3为各类铸铁的石墨形态、基体组织和牌号表示方法。