加热是热处理的第一道工序。加热分两种,一种是在A1以下加热,不发生相变。另一种是在临界点以上加热,目的是为了获得均匀的奥氏体组织,这一过程称作奥氏体化。

一、奥氏体的形成过程

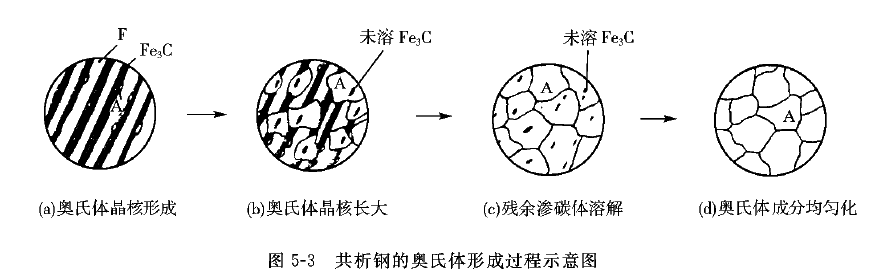

钢在加热时奥氏体的形成过程也是一个形核和长大的过程。以共析钢为例,其奥氏体化过程可简单地分为四个步骤,如图5-3所示。

第一步是奥氏体晶核形成,奥氏体晶核首先在铁素体与渗碳体相界形成,因为相界处的成分和结构对形核有利。第二步是奥氏体晶核长大,奥氏体晶核形成后,便通过碳原子的扩散向铁素体和渗碳体方向长大。第三步是残余渗碳体溶解,铁素体在成分和结构上比渗碳体更接近于奥氏体,因而先于渗碳体消失,而残余渗碳体则随保温时间延长不断溶解直至消失。第四步是奥氏体成分均匀化,渗碳体溶解后,其所在部位碳含量仍比其他部位高,需通过较长时间的保温使奥氏体成分逐渐趋于均匀。

亚共析钢和过共析钢的奥氏体化过程与共析钢基本相同,只是由于先共析铁素体或二次渗碳体的存在,要获得全部奥氏体组织,必须相应加热到Ac3或Accm以上。

二、奥氏体的晶粒大小及其影响因素

钢在加热时所获得的奥氏体晶粒大小将直接影响到冷却后的组织和性能。

1、奥氏体的晶粒度

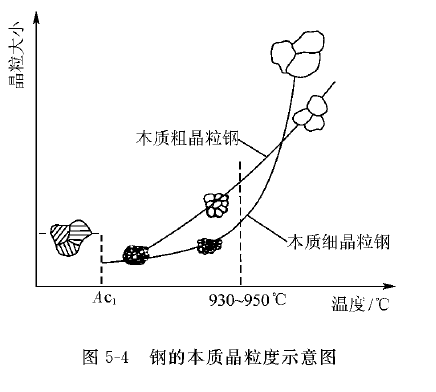

奥氏体化刚结束时的晶粒度称起始晶粒度,此时晶粒细小均匀。随加热温度升高或保温时间延长,会出现晶粒长大的现象。在给定温度下奥氏体的晶粒度称为实际晶粒度,它直接影响钢的性能。钢在加热时奥氏体晶粒的长大倾向称为本质晶粒度。通常将钢加热到940 ± 10℃奥氏体化后,设法把奥氏体晶粒保留到室温来判断钢的本质晶粒度,如图5-4所示。晶粒度为1-4级的是本质粗晶粒钢,5-8级的是本质细晶粒钢,前者晶粒长大倾向大,后者晶粒长大倾向小。

奥氏体化刚结束时的晶粒度称起始晶粒度,此时晶粒细小均匀。随加热温度升高或保温时间延长,会出现晶粒长大的现象。在给定温度下奥氏体的晶粒度称为实际晶粒度,它直接影响钢的性能。钢在加热时奥氏体晶粒的长大倾向称为本质晶粒度。通常将钢加热到940 ± 10℃奥氏体化后,设法把奥氏体晶粒保留到室温来判断钢的本质晶粒度,如图5-4所示。晶粒度为1-4级的是本质粗晶粒钢,5-8级的是本质细晶粒钢,前者晶粒长大倾向大,后者晶粒长大倾向小。

在工业生产中,经锰硅脱氧的钢一般都是本质粗晶粒钢,而经铝脱氧的钢、镇静钢则多为本质细晶粒钢。需进行热处理的工件,一般应采用本质细晶粒钢制造。

2、 影响奥氏体晶粒大小的因素

⑴ 加热温度和保温时间 加热温度高、保温时间长,奥氏体晶粒粗大。即使是本质细晶粒钢,当加热温度过高时,奥氏体晶粒也会迅速粗化。

⑵ 加热速度 加热速度越快,过热度越大,形核率越高,晶粒越细。

⑶ 合金元素 随奥氏体中碳含量的增加,奥氏体晶粒长大倾向变大,但如果碳以残余渗碳体的形式存在,则由于其阻碍晶界移动,反而使长大倾向减小。同样,在钢中加入碳化物形成元素(如钛、钒、铌、钽、锆、钨、钼、铬等)和氮化物、氧化物形成元素(如铝等),都能阻碍奥氏体晶粒长大。而锰、磷溶于奥氏体后,使铁原子扩散加快,所以会促进奥氏体晶粒长大。

⑷ 原始组织 接近平衡状态的组织有利于获得细奥氏体晶粒。

奥氏体晶粒粗大,冷却后的组织也粗大,降低钢的常温力学性能,尤其是塑性。因此加热得到细而均匀的奥氏体晶粒是热处理的关键问题之一。