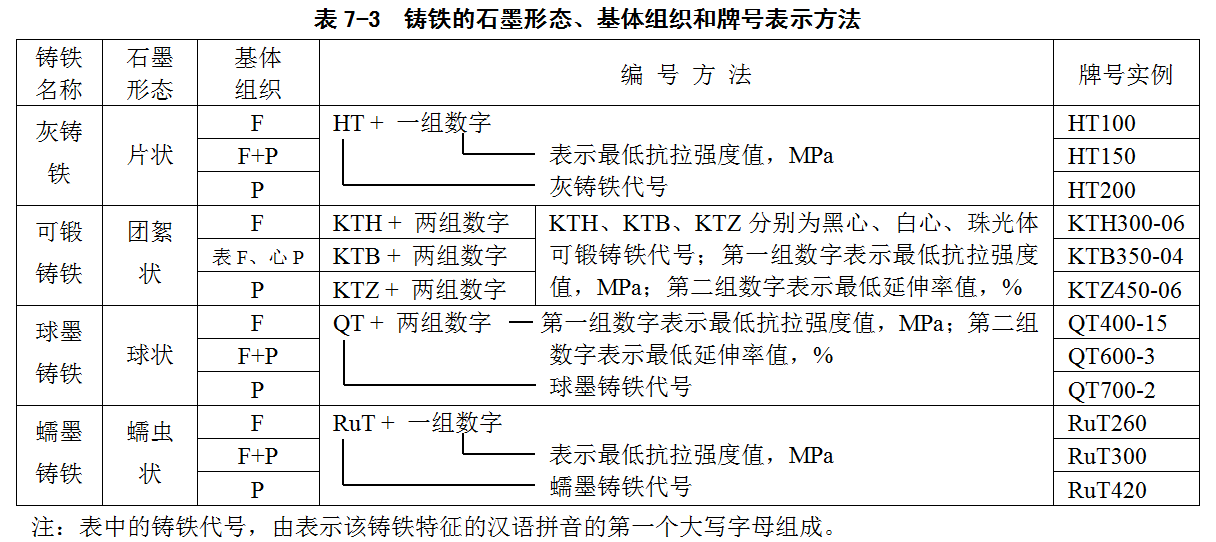

-

1

-

2 习题

一、灰铸铁(gray iron)

灰铸铁是指石墨呈片状分布的灰口铸铁。灰铸铁价格便宜、应用广泛,其产量约占铸铁总产量的80%以上。灰铸铁的大致成分范围为:2.5~4.0%C,1.0~3.0%Si,0.25~1.0%Mn,0.05~0.50%P,0.02~0.20%S。

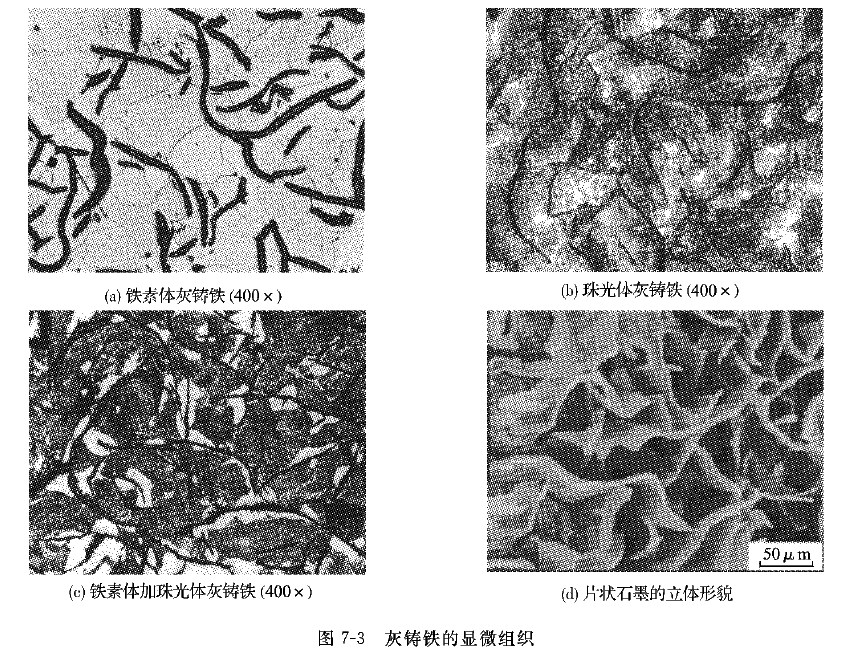

1、 组织 灰铸铁的组织是由液态铁水缓慢冷却时通过石墨化过程形成的,其基体组织有铁素体、珠光体和铁素体加珠光体三种。灰铸铁的显微组织如图7-3所示。为提高灰铸铁的性能,常对灰铸铁进行孕育处理,以细化片状石墨,常用的孕育剂有硅铁和硅钙合金。经孕育处理的灰铸铁称为孕育铸铁。

2、 热处理 热处理只能改变铸铁的基体组织,而不能改变石墨的形状和分布。由于石墨片对基体连续性的破坏严重,产生应力集中大,因而热处理对灰铸铁强化效果不大,其基体强度利用率只有30~50%。灰铸铁常用的热处理有:① 消除内应力退火(又称人工时效):主要是为了消除铸件在铸造冷却过程中产生的内应力,防止铸件变形或开裂。常用于形状复杂的铸件,如机床床身、柴油机汽缸等,其工艺为:加热温度500~550℃,加热速度60~120℃/h,经一定时间保温后,炉冷到150~220℃出炉空冷。② 消除白口组织退火:铸件的表层和薄壁处由于铸造时冷却速度快,易产生白口组织,使得硬度提高、加工困难,需进行退火以降低硬度,其工艺为:加热到850~900℃,保温2~5h后炉冷至250~400℃出炉空冷。③ 表面淬火:对于一些表面需要高硬度和高耐磨性的铸件,如机床导轨、缸体内壁等,可进行表面淬火处理,表面淬火后的组织为回火马氏体加片状石墨。

3、用途 灰铸铁主要用于制造承受压力和振动的零部件,如机床床身、各种箱体、壳体、泵体、缸体等。灰铸铁的牌号、力学性能、显微组织及用途示于表7-4。

表7-4 灰铸铁的牌号、力学性能、显微组织及用途(摘自GB 9489-1988)

牌号 | 铸件壁厚 mm | 抗拉强度 sb,MPa (不小于) | 显微组织 | 应 用 举 例 | |

基体 | 石墨 | ||||

HT100 | 2.5~10 | 130 |

F |

粗片状 |

手工铸造用砂箱、盖、下水管、底座、外罩、手轮、手把、重锤等 |

10~20 | 100 | ||||

20~30 | 90 | ||||

30~50 | 80 | ||||

HT150 | 2.5~10 | 175 |

F+P |

较粗片状 | 机械制造业中一般铸件,如底座、手轮、刀架等; 冶金业中流渣箱、渣缸、轧钢机托辊等; 机车用一般铸件,如水泵壳、阀体、阀盖等; 动力机械中拉钩、框架、阀门、油泵壳等 |

10~20 | 145 | ||||

20~30 | 130 | ||||

30~50 | 120 | ||||

HT200 | 2.5~10 | 220 |

P |

中等片状 | 一般运输机械中的汽缸体、缸盖、飞轮等; 一般机床中的床身、机床等; 通用机械承受中等压力的泵体阀体; 动力机械中的外壳、轴承座、水套筒等 |

10~20 | 195 | ||||

20~30 | 170 | ||||

30~50 | 160 | ||||

HT250 | 4.0~10 | 270 |

细P |

较细片状 | 运输机械中薄壁缸体、缸盖、线排气歧管; 机床中立柱、横梁、床身、滑板、箱体等; 冶金矿山机械中的轨道板、齿轮; 动力机械中的缸体、缸套、活塞 |

10~20 | 240 | ||||

20~30 | 220 | ||||

30~50 | 200 | ||||

HT300 | 10~20 | 290 |

细P | 细小片状 | 机床导轨、受力较大的机床床身、立柱机座等;通用机械的水泵出口管、吸入盖等;动力机械中的液压阀体、蜗轮、气轮机隔板、泵壳、大型发动机缸体、缸盖 |

20~30 | 250 | ||||

30~50 | 230 | ||||

HT350 | 10~20 | 340 |

细P | 细小片状 | 大型发动机汽缸体、缸盖、衬套;水泵缸体、阀体、凸轮等;机床导轨、工作台等摩擦件;需经表面淬火的铸件 |

二、可锻铸铁(malleable iron)

可锻铸铁是由白口铸铁经石墨化退火获得的,其石墨呈团絮状。可锻铸铁的大致成分范围为:2.4~2.7%C,1.4~1.8%Si,0.5~0.7%Mn,<0.08%P,<0.25%S,<0.06%Cr。要求碳、硅含量不能太高,以保证浇注后获得白口组织,但又不能太低,否则将延长石墨化退火周期。

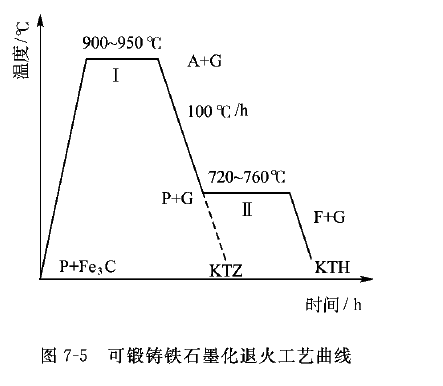

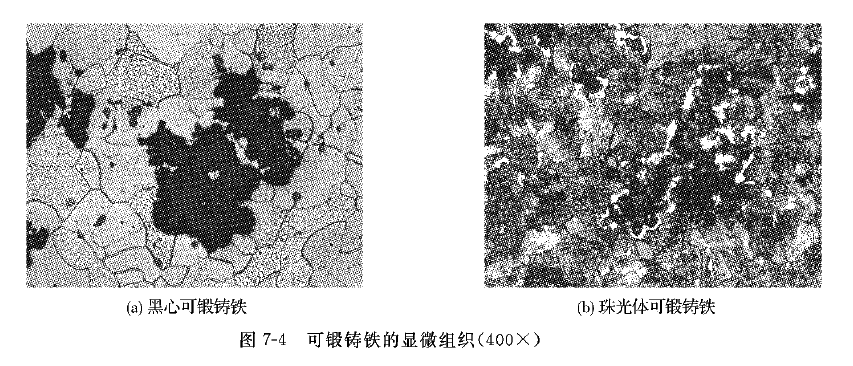

1、组织 可锻铸铁的组织与第二阶段石墨化退火的程度和方式有关。当第一阶段石墨化充分进行后(组织为奥氏体加团絮状石墨),在共析温度附近长时间保温,使第二阶段石墨化也充分进行,则得到铁素体加团絮状石墨组织,由于表层脱碳而使心部的石墨多于表层,断口心部呈灰黑色,表层呈灰白色,故称为黑心可锻铸铁,如图7-4(a)所示。若通过共析转变区时冷却较快,第二阶段石墨化未能进行,使奥氏体转变为珠光体,得到珠光体加团絮状石墨的组织,称为珠光体可锻铸铁,如图7-4(b)所示。图7-5为获得上述两种组织的工艺曲线。

1、组织 可锻铸铁的组织与第二阶段石墨化退火的程度和方式有关。当第一阶段石墨化充分进行后(组织为奥氏体加团絮状石墨),在共析温度附近长时间保温,使第二阶段石墨化也充分进行,则得到铁素体加团絮状石墨组织,由于表层脱碳而使心部的石墨多于表层,断口心部呈灰黑色,表层呈灰白色,故称为黑心可锻铸铁,如图7-4(a)所示。若通过共析转变区时冷却较快,第二阶段石墨化未能进行,使奥氏体转变为珠光体,得到珠光体加团絮状石墨的组织,称为珠光体可锻铸铁,如图7-4(b)所示。图7-5为获得上述两种组织的工艺曲线。

如退火是在氧化性气氛中进行,使表层完全脱碳得到铁素体组织,而心部为珠光体加石墨,断口心部呈白亮色,故称为白心可锻铸铁,由于其退火周期长且性能并不优越,很少应用。

3、性能 由于可锻铸铁中的团絮状石墨对基体的割裂程度及引起的应力集中小,因而其强度、塑性和韧性均比灰铸铁高,接近于铸钢,但不能锻造。其强度利用率达到基体的40~70%。为缩短石墨化退火周期,细化晶粒,提高力学性能,可在铸造时进行孕育处理,常用孕育剂为硼、铝和铋。

3、用途 可锻铸铁常用于制造形状复杂且承受振动载荷的薄壁小型件,如汽车、拖拉机的前后轮壳、管接头、低压阀门等。这些零件如用铸钢制造则铸造性能差,用灰铸铁则韧性等性能达不到要求。可锻铸铁的牌号、力学性能及用途列于表7-5。

表7-5 可锻铸铁的牌号、力学性能及用途(摘自GB 9440-1988)

分 类 |

牌号 | 试样直 径, mm | sb,MPa | s s,MPa | d,% (L0=3d) | 硬度 HB |

应 用 举 例 |

不 小 于 | |||||||

黑心可锻铸铁 | KTH300-06 |

12或15 | 300 | — | 6 |

≤150 | 管道、弯头、接头、三通、中压阀门 |

KTH330-08 | 330 | — | 8 | 各种扳手、犁刀、犁柱、车轮壳等 | |||

KTH350-10 | 350 | 200 | 10 | 汽车拖拉机前后轮壳、减速器壳、转向节壳,制动器等 | |||

KTH370-12 | 370 | — | 12 | ||||

珠光体可锻铸铁 | KTZ450-06 | 450 | 270 | 6 | 150~200 | 曲轴、凸轮轴、连杆、齿轮、活塞环、轴套、耙片、犁刀、摇壁、万向节头、棘轮、扳手、传动链条、矿车轮等 | |

三、球墨铸铁(nodular iron)

球墨铸铁是指石墨呈球形的灰口铸铁,是由液态铁水经石墨化后得到的。球墨铸铁的大致成分范围为:3.8~4.0%C,2.0~2.8%Si,0.6~0.8%Mn,<0.04%S,<0.1%P。与灰铸铁相比,它的碳当量(C%+1/3Si%)较高,一般为过共晶成分,这有利于石墨球化。

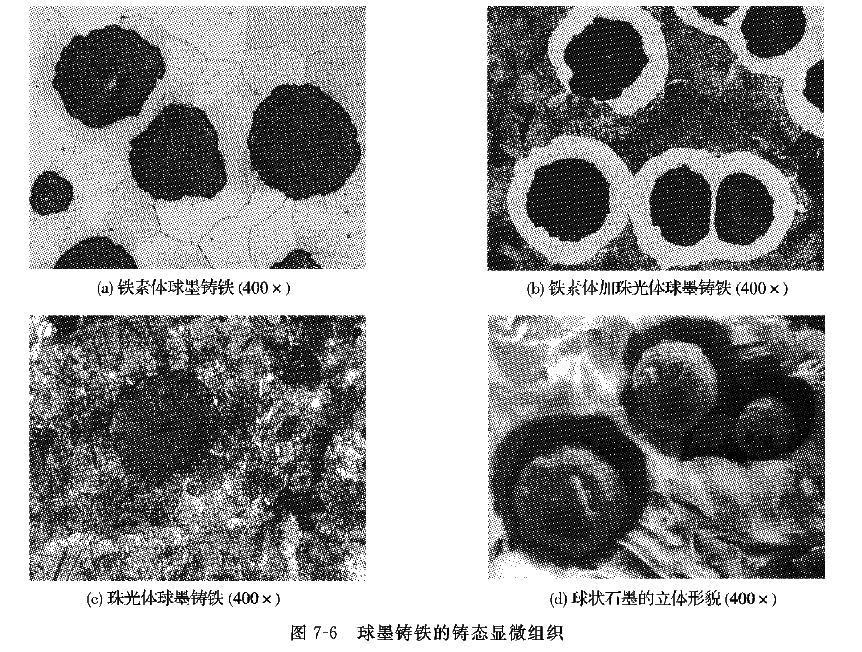

1、组织 球墨铸铁的显微组织如图7-6所示,是由基体和球状石墨组成的,铸态下的基体组织有铁素体、铁素体加珠光体和珠光体三种。球状石墨是液态铁水经球化处理得到的。加入到铁水中能使石墨结晶成球形的物质称为球化剂,常用的球化剂为镁、稀土和稀土镁。镁是阻碍石墨化的元素,为了避免白口,并使石墨细小且分布均匀,在球化处理的同时还必须进行孕育处理,常用孕育剂为硅铁和硅钙合金。

2、性能 由于球状石墨圆整程度高,对基体的割裂作用和产生的应力集中更小,基体强度利用利用率可达70~90%,接近于碳钢,塑性和韧性比灰铸铁和可锻铸铁都高。球墨铸铁的突出特点是屈强比(s0.2 /sb)高,约为0.7~0.8,而钢一般只有0.3~0.5。

3、热处理 由于球状石墨危害程度小,因而可以对球墨铸铁进行各种热处理强化。

球墨铸铁的热处理特点是:① 奥氏体化温度比碳钢高,这是由于铸铁中硅含量高,使S点上升;② 淬透性比碳钢高,这也与硅含量高有关;③ 奥氏体中碳含量可控,这是由于奥氏体化时,以石墨形式存在的碳溶入奥氏体的量与加热温度和保温时间有关。

球墨铸铁的热处理主要有退火、正火、淬火加回火、等温淬火等。

⑴ 退火 退火的目的是为了获得铁素体基体。当铸件薄壁处出现自由渗碳体和珠光体时,为了获得塑性好的铁素体基体,改善切削性能,消除铸造内应力,应对铸件进行退火处理。

⑵ 正火 正火的目的是为了获得珠光体基体(占基体75%以上),细化组织,从而提高球墨铸铁的强度和耐磨性。

⑶ 淬火加回火 目的是为了获得回火马氏体或回火索氏体基体。对于要求综合力学性能好的球墨铸铁件,可采用调质处理,而对于要求高硬度和耐磨性的铸铁件,则采用淬火加低温回火处理。

⑷ 等温淬火 等温淬火的目的是为了得到下贝氏体基体,获得最佳的综合力学性能。由于盐浴的冷却能力有限,一般仅用于截面不大的零件。

此外,为提高球墨铸铁件的表面硬度和耐磨性,还可采用表面淬火、氮化、渗硼等工艺。总之,碳钢的热处理工艺对于球墨铸铁基本上都适用。

4、用途 球墨铸铁在汽车、机车、机床、矿山机械、动力机械、工程机械、冶金机械、机械工具、管道等方面得到广泛应用。可代替部分碳钢制造受力复杂,强度、韧性和耐磨性要求高的零件,如在机械制造业中,珠光体球墨铸铁常用于制造拖拉机或柴油机的曲轴、连杆、凸轮轴、各种齿轮、机床的主轴、蜗杆、蜗轮、轧钢机的轧辊、大齿轮及大型水压机的工作缸、缸套、活塞等;铁素体球墨铸铁常用于制造受压阀门、机器底座、汽车后轮壳等。球墨铸铁的牌号、组织、力学性能及用途列于表7-6。

表7-6 球墨铸铁的牌号、组织、力学性能及用途(摘自GB 1348-1988)

牌号 | sb MPa | ss MPa | d % | 供 参 考 |

应 用 举 例 | |

最 小 值 | 硬度HB | 基 体 组 织 | ||||

QT400-18 | 400 | 250 | 18 | 130~180 | 铁素体 | 汽车、拖拉机底盘零件; 阀门的阀体和阀盖等 |

QT400-15 | 400 | 250 | 15 | 130~180 | 铁素体 | |

QT450-10 | 450 | 310 | 10 | 160~210 | 铁素体 | |

QT500-7 | 500 | 320 | 7 | 170~230 | 铁素体+珠光体 | 机油泵齿轮等 |

QT600-3 | 600 | 370 | 3 | 190~270 | 铁素体+珠光体 | 柴油机、汽油机的曲轴; 磨床、铣床、车床的主轴; 空压机、冷冻机的缸体、缸套 |

QT700-2 | 700 | 420 | 2 | 225~305 | 珠光体 | |

QT800-2 | 800 | 480 | 2 | 245~335 | 珠光体或回火组织 | |

QT900-2 | 900 | 600 | 2 | 280~360 | 贝氏体或回火马氏体 | 汽车、拖拉机传动齿轮等 |

四、蠕墨铸铁(worm graphite iron)

蠕墨铸铁是20世纪60年代发展起来的一种新型铸铁,其大致成分范围为:3.5~3.9%C,2.2~2.8%Si,0.4~0.8%Mn,<0.1%S,<0.1%P。

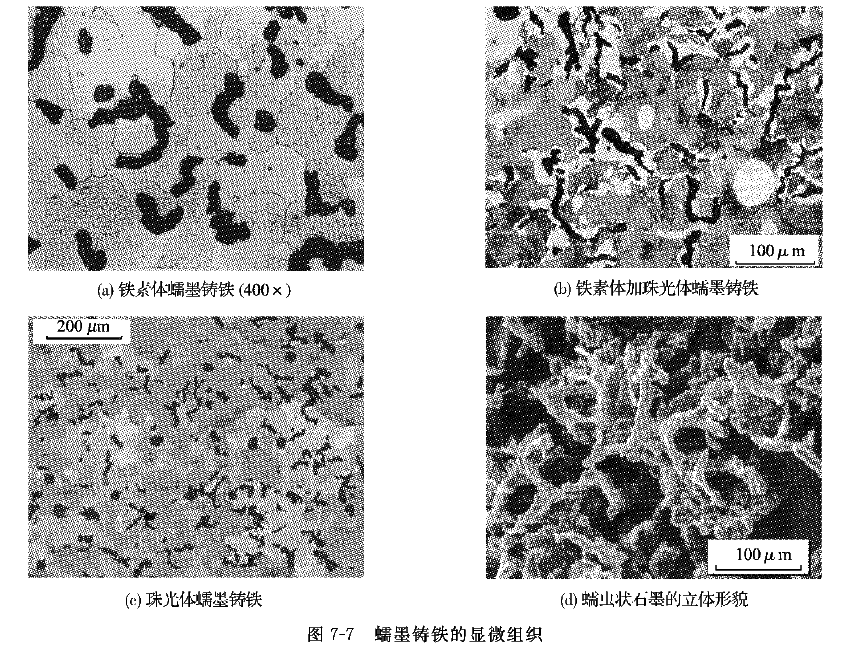

与球墨铸铁类似,蠕墨铸铁是液态铁水经蠕化处理和孕育处理得到的,常用蠕化剂有稀土硅铁镁合金、稀土硅铁合金、稀土硅铁钙合金等。蠕墨铸铁的显微组织由基体与蠕虫状石墨组成,其基体组织与球墨铸铁类似,如图7-7所示。

与球墨铸铁类似,蠕墨铸铁是液态铁水经蠕化处理和孕育处理得到的,常用蠕化剂有稀土硅铁镁合金、稀土硅铁合金、稀土硅铁钙合金等。蠕墨铸铁的显微组织由基体与蠕虫状石墨组成,其基体组织与球墨铸铁类似,如图7-7所示。

与片状石墨相比,蠕虫状石墨的长厚比值明显减小,尖端变钝,因而对基体的割裂程度和引起应力集中减小,所以蠕墨铸铁的强度、塑性和抗疲劳性能优于灰铸铁,其力学性能介于灰铸铁与球墨铸铁之间。常用于制造承受热循环载荷的零件,如钢锭模、玻璃模具、柴油机汽缸、汽缸盖、排气阀以及结构复杂、强度要求高的铸件,如液压阀的阀体、耐压泵的泵体等。蠕墨铸铁的牌号、组织、力学性能及用途列于表7-7。

表7-7 蠕墨铸铁的牌号、组织、力学性能及用途(摘自JB 4403-1987)

牌号 | sb MPa | ss MPa | d % | 硬度值 范围 HB | 基体 组织 |

应 用 举 例 |

不 小 于 | ||||||

RuT420 | 420 | 335 | 0.75 | 200~280 | P | 活塞环、汽缸套、制动盘、玻璃模具、刹车鼓、钢珠研磨盘、吸泥泵体等 |

RuT380 | 380 | 300 | 0.75 | 193~274 | P | |

RuT340 | 340 | 270 | 1.0 | 170~249 | P+F | 重型机床件、大型齿轮箱体、盖、座、飞轮、起重机卷筒等 |

RuT300 | 300 | 240 | 1.5 | 140~217 | P+F | 排气管、变速箱体、汽缸盖、液压件、纺织机零件、钢锭模等 |

RuT260 | 260 | 195 | 3 | 121~197 | F | 增压器废气进气壳体、汽车底盘零件等 |

注:各牌号蠕墨铸铁的蠕化率不小于50%。

五、特殊性能铸铁

1、耐热铸铁

普通灰铸铁耐热性较差,主要是由于高温下易发生氧化,另外,在反复加热过程中,由于渗碳体发生分解及内氧化会引起铸铁“长大”(即体积膨胀)。因此,制造高温铸铁件,如加热炉的底板、链条,坩埚、换热器及钢锭模等,必须使用耐热铸铁制造。提高铸铁耐热性的措施有:① 在铸铁中加入硅、铝、铬等元素,以形成致密稳定的氧化膜;② 通过球化或变质处理使石墨成为或接近于球状,以提高基体的连续性;③ 通过合金化获得单相铁素体或奥氏体基体组织,以免出现渗碳体分解。常用耐热铸铁如RTCr2、RTQAl6、RTQSi4、RTQAl4Si4、RTQAl22等(“RT”为耐热铸铁代号,“RTQ”为耐热球墨铸铁代号)。

2、耐蚀铸铁

由于普通铸铁中的石墨和渗碳体促进基体的腐蚀,因而其耐蚀性差。通过加入铬、硅、钼、铜、镍等元素可形成钝化膜,提高基体电极电位,从而提高耐蚀性。耐蚀铸铁主要用于石油化工行业制造阀门、管道、泵和容器等。常用耐蚀铸铁如STSi15、STSi15Cr4R、STQAl5Si5等(“ST”为耐蚀铸铁代号,“STQ”为耐蚀球墨铸铁代号,牌号后的“R”代表混合稀土)。

3、耐磨铸铁

在磨粒磨损条件下工作的铸铁件应具有高而均匀的硬度。白口铸铁便属于这类铸铁,但其脆性大,不能承受冲击载荷,只能用于制造犁铧、泵体、研磨机械的衬板、磨球等零件。生产中常用激冷方法来获得冷硬铸铁,即用金属型铸造铸件表面,其他部位采用砂型,同时调整铁水成分,使表面获得白口组织,具有高的耐磨性,心部为灰口组织,具有一定的强度和韧性,可用来制造轧辊、车轮等。

在粘着磨损条件下工作的铸铁件应具有软基体加硬强化相的组织,珠光体基体灰铸铁符合这一要求,其软基体是铁素体,硬强化相是渗碳体,石墨片可起贮油润滑作用。在灰铸铁中加入磷、钒、铬、钼、稀土等元素可增加珠光体量,细化珠光体和石墨,进一步提高硬度和耐磨性。主要用于制造机床导轨、汽缸套、活塞环、凸轮轴等零件。常见牌号如MTCu1PTi-150、KmBMn5Mo2Cu、KmTQMn6等(“MT”为耐磨铸铁代号,“KmB”为抗磨白口铸铁代号,“KmTQ”为抗磨球墨铸铁代号,“-”后数字表示最低抗拉强度)。