结构钢按用途可分为工程用钢和机器用钢两大类。工程用钢主要是用于各种工程结构,包括碳素结构钢和低合金高强度结构钢,这类钢冶炼简便、成本低、用量大,一般不进行热处理。而机器用钢大多采用优质碳素结构钢和合金结构钢,它们一般都经过热处理后使用。

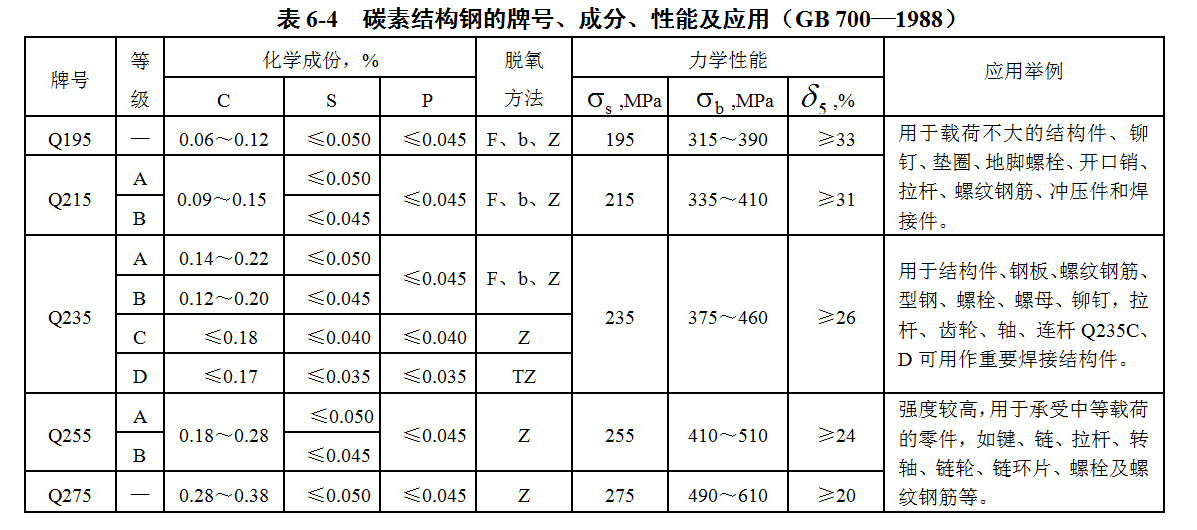

一、碳素结构钢

碳素结构钢原称普通碳素结构钢,但88年国家标准修订后,增加了C、D质量等级的优质钢。碳素结构钢含碳量低(0.06~0.38%),硫、磷含量较高。这类钢通常在热轧空冷状态下使用,其塑性高,可焊性好,使用状态下的组织为铁素体加珠光体。碳素结构钢常以热轧板、带、棒及型钢使用,用量约占钢材总量的70%。适合于焊接、铆接、栓接等。碳素结构钢的牌号、成分、性能及应用如表6-4所示。

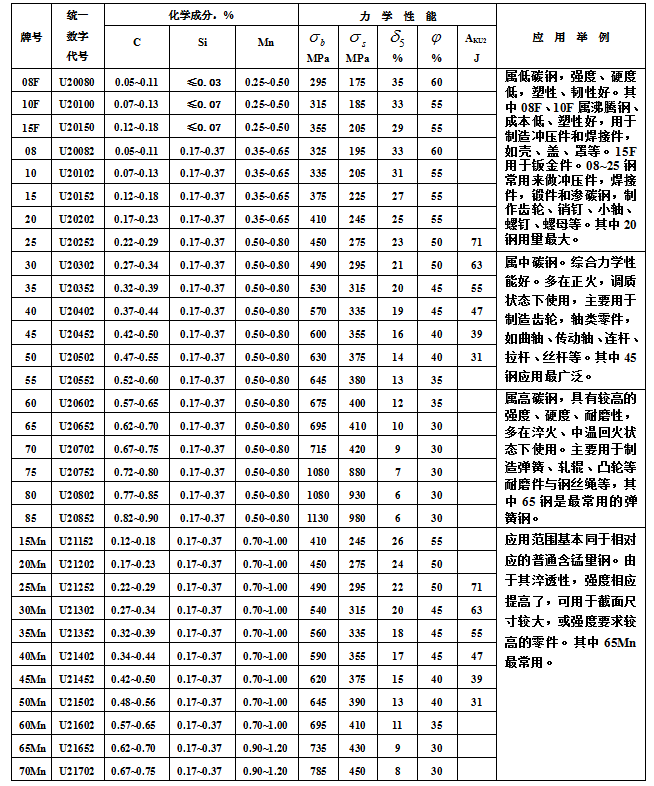

二、优质碳素结构钢

优质碳素结构钢的化学成分、力学性能和用途如表6-5所示。这类钢硫、磷含量较低(均不大于0.035%),力学性能优于(普通)碳素结构钢,多用于制造比较重要的机械零件。

表6-5 优质碳素结构钢的化学成分、力学性能和用途(GB/T 699—1999)

注:表中拉伸性能除75、80、85三个牌号为820℃淬火加480℃中温回火处理值外,其余均为正火处理值,冲击性能为调质处理(回火温度为600℃)值,试样毛坯尺寸为25mm。

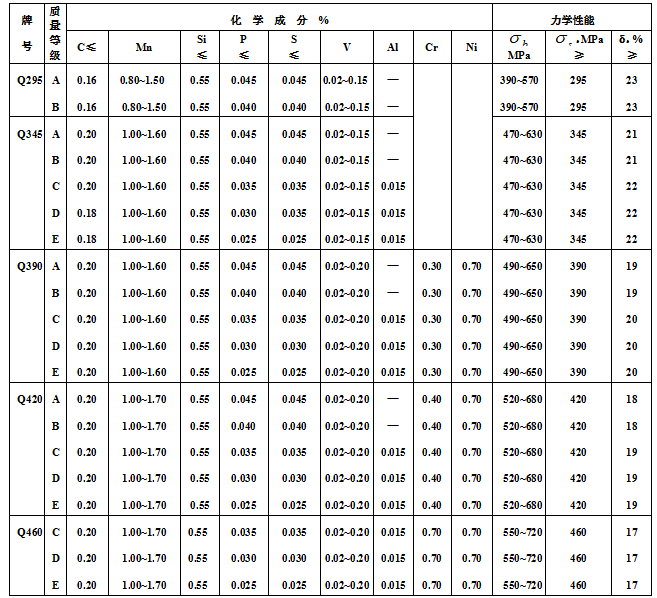

三、低合金高强度结构钢

低合金高强度结构钢是在碳素结构钢的基础上,加入少量的合金元素发展起来的,原称普通低合金钢。这类钢的化学成分和力学性能列于表6-6。

1、性能特点 ① 强度高于碳素结构钢,从而可降低结构自重、节约钢材;② 具有足够的塑性、韧性及良好的焊接性能;③ 具有良好的耐蚀性和低的冷脆转变温度。

2、成分特点 ① 低碳:含碳量≤0.2%,以满足对塑性、韧性、可焊性及冷加工性能的要求;② 低合金:主加合金元素为锰。因为锰的资源丰富,对铁素体具有明显的固溶强化作用。锰还能降低钢的冷脆转变温度,使组织中的珠光体相对量增加,从而进一步提高强度。钢中加入少量的V,Ti,Nb等元素可细化晶粒、提高钢的韧性。加入稀土元素RE可提高韧性、疲劳极限,降低冷脆转变温度。

表6-6 低合金高强度结构钢的化学成分和力学性能(GB/T 1591-1994)

注:①各牌号钢中均含有0.015~0.060Nb和0.02~0.20Ti;②表中的屈服点为直径≤16mm时的值。

3、热处理特点 这类钢大多在热轧状态下使用,组织为铁素体加珠光体。考虑到零件加工特点,有时也可在正火及正火加回火状态下使用。

4、典型钢种及用途 Q345(16Mn)是应用最广、用量最大的低合金高强度结构钢,其综合性能好,广泛用于制造石油化工设备、船舶、桥梁、车辆等大型钢结构,如我国的南京长江大桥就是用Q345钢制造的。Q390钢含有V、Ti、Nb,其强度高,可用于制造高压容器等。Q460钢含有Mo和B,正火后组织为贝氏体,强度高,可用于制造石化工业中温高压容器等。新旧低合金结构钢标准牌号对照及用途见表6-7。

表6-7 新旧低合金结构钢标准牌号对照及用途

GB/T 1591-94 | GB 1591-88 | 用途 |

Q295 | 09MnV、09MnNb、09Mn2、12Mn | 汽车、桥梁、车辆、容器、船舶、油罐及建筑结构等 |

Q345 | 12MnV、14MnNb、16Mn、16MnRE、18Nb | 建筑结构、桥梁、车辆、压力容器、化工容器、船舶、锅炉、重型机械、机械制造及电站设备等 |

Q390 | 15MnV、15MnTi、16MnNb | 桥梁、船舶、高压容器、电站设备、起重设备及锅炉等 |

Q420 | 15MnVN、14MnVTiRE | 大型桥梁和船舶、高压容器、电站设备、车辆及锅炉等 |

Q460 | 大型桥梁及船舶、中温高压容器(<120℃)、锅炉、石油化工高压厚壁容器(<100℃) |

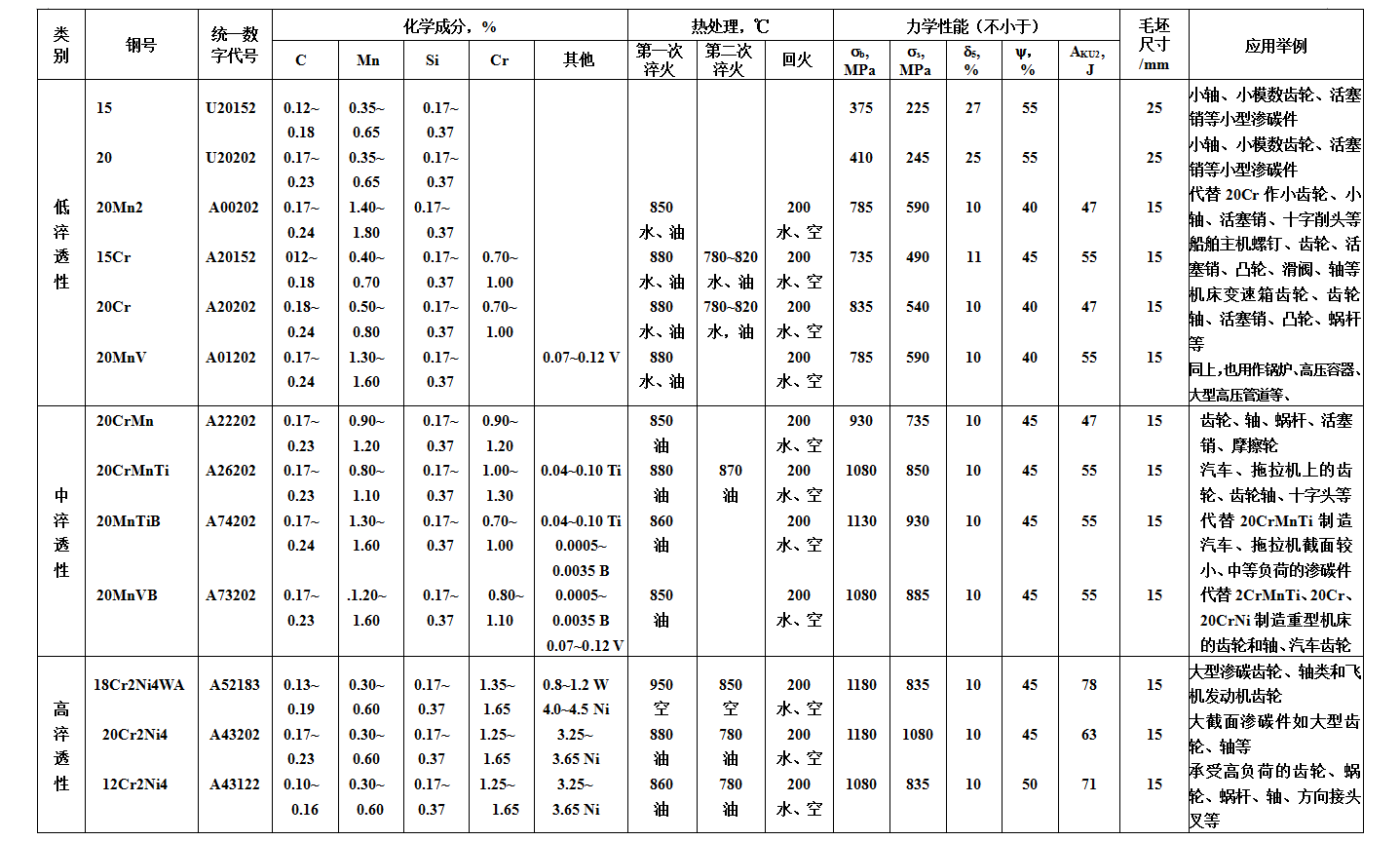

四、渗碳钢

渗碳钢是用于制造渗碳零件的钢种。常用渗碳钢的牌号、化学成分、热处理、性能及用途如表6~8所示。

1、用途 渗碳钢主要用于制造要求高耐磨性、承受高接触应力和冲击载荷的重要零件,如汽车、拖拉机的变速齿轮,内燃机上凸轮轴、活塞销等。

2、性能要求 ① 表面具有高硬度和高耐磨性,心部具有足够的韧性和强度,即表硬里韧;② 具有良好的热处理工艺性能,如高的淬透性和渗碳能力,在高的渗碳温度下,奥氏体晶粒长大倾向小以便于渗碳后直接淬火。

3、成分特点 ① 低碳:含碳量一般为0.1~0.25%,以保证心部有足够的塑性和韧性,碳高则心部韧性下降。② 合金元素:主加元素为Cr、Mn、Ni、B等,它们的主要作用是提高钢的淬透性,从而提高心部的强度和韧性;辅加元素为W、Mo、V、Ti等强碳化物形成元素,这些元素通过形成稳定的碳化物来细化奥氏体晶粒,同时还能提高渗碳层的耐磨性。

4、热处理和组织特点 渗碳件一般的工艺路线为:下料→锻造→正火→机加工→渗碳→淬火+低温回火→磨削。渗碳温度为900~950℃,渗碳后的热处理通常采用直接淬火加低温回火,但对渗碳时易过热的钢种如20、20Mn2等,渗碳后需先正火,以消除晶粒粗大的过热组织,然后再淬火和低温回火。淬火温度一般为Ac1+30~50℃。使用状态下的组织为:表面是高碳回火马氏体加颗粒状碳化物加少量残余奥氏体(硬度达HRC58~62),心部是低碳回火马氏体加铁素体(淬透)或铁素体加托氏体(未淬透)。

5、常用钢种

根据淬透性不同,可将渗碳钢分为三类。

① 低淬透性渗碳钢:典型钢种如20、20Cr等,其淬透性和心部强度均较低,水中临界直径不超过20~35mm。只适用于制造受冲击载荷较小的耐磨件,如小轴、小齿轮、活塞销等。

② 中淬透性渗碳钢:典型钢种如20CrMnTi等,其淬透性较高,油中临界直径约为25~60mm,力学性能和工艺性能良好,大量用于制造承受高速中载、抗冲击和耐磨损的零件,如汽车、拖拉机的变速齿轮、离合器轴等。

③ 高淬透性渗碳钢:典型钢种如18Cr2Ni4WA等,其油中临界直径大于100mm,且具有良好的韧性,主要用于制造大截面、高载荷的重要耐磨件,如飞机、坦克的曲轴和齿轮等。

表6-8 常用渗碳钢的牌号、化学成分、热处理、性能及用途(GB/T 699—1999和GB/T 3077—1999)

注:① 钢中的磷、硫含量均不大于0.035%。② 15、20钢的力学性能为正火状态时的力学性能,15钢正火温度为920℃,20刚正火温度为910℃。

五、调质钢

调质钢是指调质处理后使用的钢种。常用的调质钢牌号、化学成分、热处理、性能和用途示于表6-9。

1、用途 调质钢主要用于制造受力复杂的汽车、拖拉机、机床及其他机器的各种重要零件,如齿轮、连杆、螺栓、轴类件等。

2、性能要求 ① 具有良好的综合力学性能,即具有高的强度、硬度和良好的塑性、韧性。② 具有良好的淬透性。

3、成分特点 ① 中碳:调质钢含碳量为0.25~0.50%。碳低则强度不够,碳高则韧性不足。② 合金元素:主加元素为Mn、Si、Cr、Ni、B,其主要作用是提高淬透性,其次是强化基体(除B之外)铁素体。辅加元素为W、Mo、V等,强碳化物形成元素V的主要作用是细化晶粒,而W、Mo的主要作用是防止高温(第二类)回火脆性。几乎所有合金元素都提高调质钢的耐回火性。

4、热处理特点 调质件一般的工艺路线为:下料→锻造→退火→粗机加工→调质→精机加工。预备热处理采用退火(或正火),其目的是调整硬度、便于切削加工;改善锻造组织、消除缺陷、细化晶粒,为淬火做组织准备。最终热处理为淬火加高温回火(调质),回火温度的选择取决于调质件的硬度要求。为防止第二类回火脆性,回火后采用快冷(水冷或油冷),最终热处理后的使用状态下组织为回火索氏体。当调质件还有高耐磨性和高耐疲劳性能要求时,可在调质后进行表面淬火或氮化处理,这样在得到表面高耐磨性硬化层的同时,心部仍保持综合力学性能高的回火索氏体组织。

近年来,利用低碳钢和低碳合金钢经淬火和低温回火处理,得到强度和韧性配合较好的低碳马氏体来代替中碳的调质钢。在石油、矿山、汽车工业上得到广泛应用,收效很大。如用15MnVB代替40Cr制造汽车连杆螺栓等,效果很好。

5、典型钢种

根据淬透性不同,可将渗碳钢分为三类。

① 低淬透性调质钢:这类钢的油中临界直径为30~40mm,常用钢种为45、40Cr等,用于制造尺寸较小的齿轮、轴、螺栓等。

② 中淬透性调质钢:这类钢的油中临界直径为40~60mm,常用钢种为40CrNi,用于制造截面较大的零件,如曲轴、连杆等。

③ 高淬透性调质钢:这类钢的油中临界直径为60~100mm,常用钢种为40CrNiMo,用于制造大截面、重载荷的零件,如汽轮机主轴、叶轮、航空发动机轴等。

六、弹簧钢

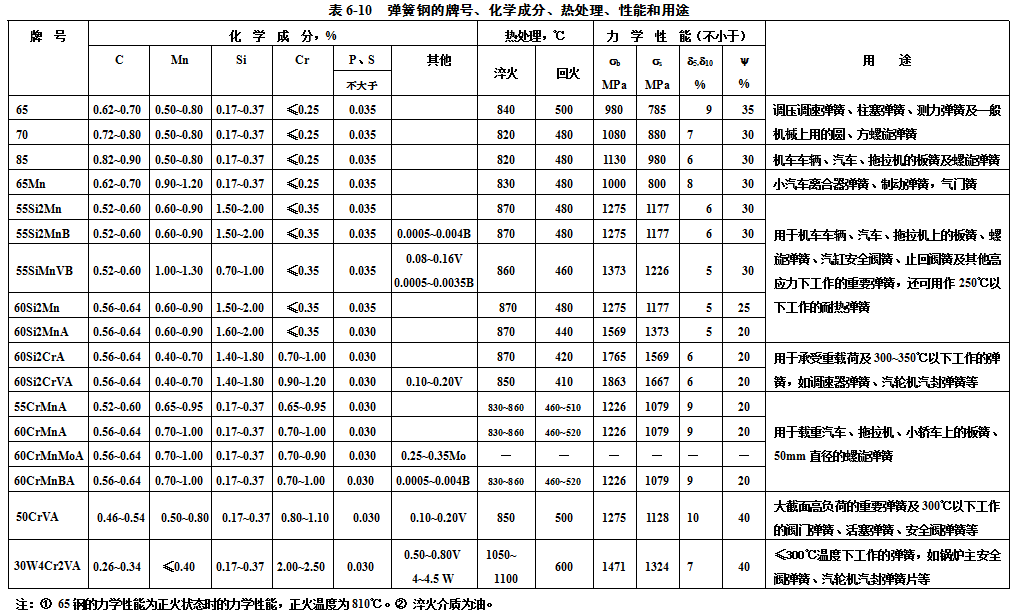

1、用途 主要用于制造各种弹簧或类似性能的结构件。弹簧钢的牌号、化学成分、性能及用途见表6-10。

2、性能要求 弹簧是利用弹性变形来贮存能量或缓和震动和冲击的零件。因此,要求弹簧:① 具有高的弹性极限,尤其是屈强比

,以保证承受大的弹性变形和较高的载荷;② 具有高的疲劳强度,以承受交变载荷的作用;③ 具有足够的塑性和韧性。

3、成分特点 ① 中高碳:通常情况下,碳素弹簧钢的含碳量为0.6~0.9%,合金弹簧钢的含碳量为0.45~0.7%。② 合金元素:主加元素是Si、Mn,其主要作用是提高淬透性、强化铁素体,Si还是提高屈强比的主要元素。辅加元素为Cr、V、W等,其主要作用是细化晶粒,防止由Mn引起的过热倾向和由Si引起的脱碳倾向。

4、加工及热处理特点

① 冷成型弹簧——对于钢丝直径小于10mm的弹簧,通过冷拔(或冷拉)、冷卷成型。冷卷后的弹簧不必进行淬火处理,只需进行一次消除内应力和稳定尺寸的定型处理,

表6-9 常用调质钢的牌号、化学成分、热处理、性能和用途(GB/T 699—1999和GB/T 3077—1999)

类别 | 钢号 | 统一数字代号 | 化学成分,% | 热处理,℃ | 机械性能(不小于) | 退火 硬度HB | 毛坯 尺寸 mm | 应用举例 | |||||||||

C | Mn | Si | Cr | 其他 | 淬火 | 回火 | sb, MPa | ss, MPa | d5, % | y, % | AKU2 J | ||||||

低淬透性 | 45 | U20452 | 0.42~0.50 | 0.50~0.80 | 0.17~0.37 | ≤0.25 | 840 | 600 | 600 | 355 | 16 | 40 | 39 | ≤ 197 | 25 | 小截面、中载荷的调质件如主轴、曲轴、齿轮、连杆、链轮等 | |

40Mn | U21402 | 0.37~0.44 | 0.70~1.00 | 0.17~0.37 | ≤0.25 | 840 | 600 | 590 | 355 | 17 | 45 | 47 | ≤ 207 | 25 | 比45钢强韧性要求稍高的调质件 | ||

40Cr | A20402 | 0.37~0.44 | 0.50~0.80 | 0.17~0.37 | 0.80~1.10 | 850油 | 520 | 980 | 785 | 9 | 45 | 47 | ≤ 207 | 25 | 重要调质件,如轴类、连杆螺栓、机床齿轮、蜗杆、销子等 | ||

45Mn2 | A00452 | 0.42~0.49 | 1.40~1.80 | 0.17~0.37 | 840油 | 550 | 885 | 735 | 10 | 45 | 47 | ≤ 217 | 25 | 代替40Cr作 | |||

45MnB | A71452 | 0.42~0.49 | 1.10~1.40 | 0.17~0.37 | 0.0005~ 0.0035B | 840油 | 500 | 1030 | 835 | 9 | 40 | 39 | ≤ 217 | 25 | |||

40MnVB | A73402 | 0.37~0.44 | 1.10~1.40 | 0.17~0.37 | 0.05~0.10V 0.0005~ 0.0035B | 850油 | 520 | 980 | 785 | 10 | 45 | 47 | ≤ 207 | 25 | 可代替40Cr或40CrMo制造汽车、拖拉机和机床的重要调质件,如轴、齿轮等 | ||

35SiMn | A10352 | 0.32~0.40 | 1.10~1.40 | 1.10~1.40 | 900水 | 570 | 885 | 735 | 15 | 45 | 47 | ≤ 229 | 25 | 除低温韧性稍差外,可全面代替40Cr和部分代替40CrNi | |||

中淬透性 | 40CrNi | A40402 | 0.37~0.44 | 0.50~0.80 | 0.17~0.37 | 0.45~0.75 | 1.00~1.40Ni | 820油 | 500 | 980 | 785 | 10 | 45 | 55 | ≤241 | 25 | 作较大截面的重要件,如曲轴、主轴、齿轮、连杆等 |

40CrMn | A22402 | 0.37~0.45 | 0.90~1.20 | 0.17~0.37 | 0.90~1.20 | 840油 | 550 | 980 | 835 | 9 | 45 | 47 | ≤229 | 25 | 代40CrNi作受冲击载荷不大零件,如齿轮轴、离合器等 | ||

35CrMo | A30352 | 0.32~0.40 | 0.40~0.70 | 0.17~0.37 | 0.80~1.10 | 0.15~0.25Mo | 850油 | 550 | 980 | 835 | 12 | 45 | 63 | ≤229 | 25 | 代40CrNi作大截面齿轮和高负荷传动轴、发电机转子等 | |

30CrMnSi | A24302 | 0.27~0.34 | 0.80~1.10 | 0.90~1.20 | 0.80~1.10 | 880油 | 520 | 1080 | 885 | 10 | 45 | 39 | ≤229 | 25 | 用于飞机调质件,如起落架、螺栓、天窗盖、冷气瓶等 | ||

38CrMoAl | A33382 | 0.35~0.42 | 0.30~0.60 | 0.20~0.45 | 1.35~1.65 | 0.15~0.25Mo | 940 水、油 | 640 | 980 | 835 | 14 | 50 | 71 | ≤229 | 30 | 高级氮化钢,作重要丝杆、镗杆、主轴、高压阀门等 | |

高淬透性 | 37CrNi3 | A42372 | 0.34~0.41 | 0.30~0.60 | 0.17~0.37 | 1.20~1.60 | 3.00~3.50Ni | 820油 | 500 | 1130 | 980 | 10 | 50 | 47 | ≤269 | 25 | 高强韧性的大型重要零件,如汽轮机叶轮、转子轴等 |

25Cr2Ni4WA | A52253 | 0.21~0.28 | 0.30~0.60 | 0.17~0.37 | 1.35~1.65 | 4.00~4.50Ni 0.80~1.20W | 850油 | 550 | 1080 | 930 | 11 | 45 | 71 | ≤269 | 25 | 大截面高负荷的重要调质件,如汽轮机主轴、叶轮等 | |

40CrNiMoA | A50403 | 0.37~0.44 | 0.50~0.80 | 0.17~0.37 | 0.60~0.90 | 0.15~0.25Mo 1.25~1.65Ni | 850油 | 600 | 980 | 835 | 12 | 55 | 78 | ≤269 | 25 | 高强韧性大型重要零件,如飞机起落架、航空发动机轴 | |

40CrMnMo | A34402 | 0.37~0.45 | 0.90~1.20 | 0.17~0.37 | 0.90~1.20 | 0.20~0.30Mo | 850油 | 600 | 980 | 785 | 10 | 45 | 63 | ≤217 | 25 | 部分代替40CrNiMoA,如作卡车后桥半轴、齿轮轴等 | |

注:钢中的磷、硫含量均不大于0.035%。

即加热到250~300℃,保温一段时间,从炉内取出空冷即可使用。钢丝的直径越小,则强化效果越好,强度越高,强度极限可达1600MPa以上,而且表面质量很好。

② 热成型弹簧——通常是在热卷簧后进行淬火加中温回火(350~500℃)处理,得到回火托氏体组织,其硬度可达HRC40~45,从而在保证得到高的屈服强度的条件下又具有足够的韧性。

5、典型钢种

① Si、Mn弹簧钢:代表性钢种为65Mn、60Si2Mn,这类钢价格较低,性能高于碳素弹簧钢,主要用于制造较大截面弹簧,如汽车、拖拉机的板簧、螺旋弹簧等。

② Cr、V弹簧钢:典型钢种为50CrV,这类钢淬透性高,用于大截面、大载荷、耐热的弹簧,如阀门弹簧、高速柴油机的汽门弹簧等。

弹簧的表面质量对使用寿命影响很大,若弹簧表面有缺陷,就容易造成应力集中,从而降低疲劳强度,故常采用喷丸强化表面,使表面产生压应力,消除或减轻弹簧的表面缺陷,以便提高弹簧钢的屈服强度、疲劳强度。例如用于汽车板簧的60Si2Mn,经喷丸处理后,使用寿命可提高3~5倍。

七、滚动轴承钢

1、用途 滚动轴承钢是用于制造滚动轴承的滚动体和轴承套的专用钢种,分为高碳铬轴承钢、渗碳轴承钢、不锈轴承钢和高温轴承钢四类,这里只介绍高碳铬轴承钢。由于高碳铬轴承钢属于高碳钢,因而也可用于制造精密量具、冷冲模和机床丝杠等耐磨零件。

2、性能要求 轴承工作时,滚动体和轴承套之间为点或线接触,接触应力高达3000~3500MPa,且承受周期性交变载荷引起的接触疲劳,频率达每分钟数万次,同时还承受摩擦。因此要求:① 具有高而均的硬度(HRC61~65)和耐磨性;② 具有高的接触疲劳强度和弹性极限;③ 具有足够的韧性、淬透性和耐蚀性。

3、成分特点 ① 高碳:含碳量一般为0.95~1.10%,以保证高的硬度和耐磨性。② 合金元素:主加元素是Cr,其主要作用是提高淬透性,铬还会进入渗碳体形成合金渗碳体,提高耐磨性。此外,铬还有提高耐蚀性的作用。当铬含量高于1.65%时,会因残余奥氏体量增加而使钢的硬度和稳定性下降。钢中加入Si、Mn、Mo会进一步提高淬透性和强度,加入V则是为了细化晶粒。

4、热处理特点 高碳铬轴承钢的热处理主要为球化退化、淬火和低温回火。球化退化作为预备热处理,其主要目的是降低硬度,便于切削加工,并为淬火做组织准备。最终热处理是加热到840℃,在油中淬火,并在淬火后立即进行低温回火(160~180℃),回火后的硬度HRC>61。使用状态下的组织为回火马氏体加颗粒状碳化物加少量残余奥氏体。为了减少残余奥氏体量,稳定尺寸,可在淬火后进行冷处理(-60~-80℃),并在磨削加工后进行低温(120℃左右)时效处理。

5、典型钢种 高碳铬轴承钢的牌号和化学成分示于表6-11。其中应用最广的是GCr15钢,大量用于制造大中型轴承,此外,还常用来制造冷冲模、量具、丝锥等。制造大型轴承也可用GCr15SiMn。

八、耐磨钢

耐磨钢主要是指在冲击载荷作用下发生冲击硬化的高锰钢。高锰钢共包括5种牌号,其化学成分和力学性能示于表6-12。

1、用途和性能要求 高锰钢主要用于既承受严重磨损又承受强烈冲击的零件,如拖拉机、坦克的履带板、破碎机的颚板、挖掘机的铲齿和铁路的道岔等。因此,高的耐磨性和韧性是对高锰钢的主要性能要求。

2、成分特点 ① 高碳:含碳量为0.75~1.45%,以保证高的耐磨性;② 高锰:含锰量为11~14%,以保证形成单相奥氏体组织,获得良好的韧性。

表6-11 高碳铬轴承钢的牌号、成分及退火硬度(GB/T 18254-2002)

统一数字代号 | 牌号 | 化 学 成 分,% | 退火硬度HBW | |||||||||

C | Si | Mn | Cr | Mo | P | S, | Ni | Cu | Ni+Cu | |||

不 大 于 | ||||||||||||

B00040 | GCr4 | 0.95 ~1.05 | 0.15 ~0.30 | 0.15 ~0.30 | 0.35 ~0.50 | ≤0.08 | 0.025 | 0.020 | 0.25 | 0.20 | 179~207 | |

B00150 | GCr15 | 0.95 ~1.05 | 0.15 ~0.35 | 0.25 ~0.45 | 1.40 ~1.65 | ≤0.10 | 0.025 | 0.025 | 0.30 | 0.25 | 0.50 | 179~207 |

B01150 | GCr15SiMn | 0.95 ~1.05 | 0.45 ~0.75 | 0.95 ~1.25 | 1.40 ~1.65 | ≤0.10 | 0.025 | 0.025 | 0.30 | 0.25 | 0.50 | 179~217 |

B03150 | GCr15SiMo | 0.95 ~1.05 | 0.65 ~0.85 | 0.20 ~0.40 | 1.40 ~1.70 | 0.3 ~0.4 | 0.027 | 0.020 | 0.30 | 0.25 | 179~217 | |

B02180 | GCr18Mo | 0.95 ~1.05 | 0.20 ~0.40 | 0.25 ~0.40 | 0.65 ~1.95 | 0.15 ~0.25 | 0.025 | 0.020 | 0.25 | 0.25 | 179~207 | |

注:钢中的氧含量均不大于15×10-6。

3、热处理及使用 高锰钢的铸态组织为奥氏体加碳化物,性能硬而脆。为此,需对其进行“水韧处理”,即把钢加热到1100℃,使碳化物完全溶入奥氏体,并进行水淬,从而获得均匀的过饱和单相奥氏体。这时,其强度、硬度并不高(HB180~200),但塑性、韧性却很好。为获得高耐磨性,使用时必须伴随着强烈的冲击或强大的压力,在冲击或压力作用下,表面奥氏体迅速加工硬化,同时形成马氏体并析出碳化物,使表面硬度提高到HB500~550,获得高耐磨性。而心部仍为奥氏体组织,具有高耐冲击能力。当表面磨损后,新露出的表面又可在冲击或压力作用下获得新的硬化层。

高锰钢水冷后不应当再受热,因加热到250℃以上时有碳化物析出,会使脆性增加。这种钢由于具有很高的加工硬化性能,所以很难机械加工,但采用硬质合金、含钴高速钢等切削工具,并采取适当的刀角及切削条件,还是可以加工的。

表6-12 高锰钢的化学成分和力学性(GB/T 5680—1998)

牌 号 | 化 学 成 分,% | 力学性能(不小于) |

HBS ≤ | ||||||||

C | Mn | Si | S ≤ | P ≤ | 其他 | ss MPa | sb MPa | d5 % | αKu J/cm2 | ||

ZGMn13-1 | 1.00~1.45 | 11.00~14.00 | 0.30~1.00 | 0.040 | 0.090 | — | 635 | 20 | — | — | |

ZGMn13-2 | 0.90~1.35 | 11.00~14.00 | 0.30~1.00 | 0.040 | 0.070 | — | 685 | 25 | 147 | 300 | |

ZGMn13-3 | 0.95~1.35 | 11.00~14.00 | 0.30~0.80 | 0.035 | 0.070 | — | 735 | 30 | 147 | 300 | |

ZGMn13-4 | 0.90~1.30 | 11.00~14.00 | 0.30~0.80 | 0.040 | 0.070 | 1.50~2.50Cr | 390 | 735 | 20 | 300 | |

ZGMn13-5 | 0.75~1.30 | 11.00~14.00 | 0.30~1.00 | 0.040 | 0.070 | 0.90~1.20Mo | — | ||||