机械零件的一般加工工艺路线为:毛坯(铸、锻)→预备热处理→机加工→最终热处理。退火与正火工艺主要用于预备热处理,只有当工件性能要求不高时才作为最终热处理。

一、退火

将钢加热至适当温度保温,然后缓慢冷却(炉冷)的热处理工艺叫做退火。退火后的组织接近于钢在平衡状态下的组织。

1、 退火目的

⑴ 调整硬度,便于切削加工。工件经铸造或锻造等热加工后,硬度常偏高或偏低,而且不均匀,严重影响切削加工。适当的退火处理可使工件的硬度调整为HB170-250,从而改善切削加工性能。

⑵ 消除残余内应力,防止在后续加工或热处理中发生变形和开裂。

⑶ 细化晶粒,提高力学性能或为最终热处理作组织准备。

2、退火工艺

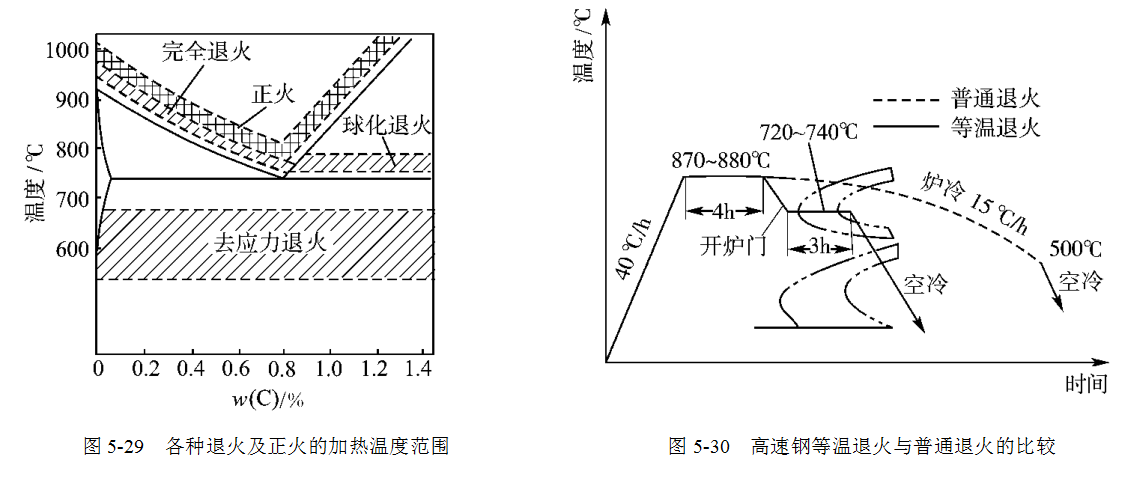

退火的种类很多,常用的有完全退火、等温退火、球化退火、扩散退火、去应力退火、再结晶退火。后三种退火工艺前面已经介绍,不再累述。各种退火及正火的加热温度范围示于图5-29。

⑴ 完全退火 是指将工件加热到Ac3+30~50℃保温后缓冷的退火工艺。完全退火主要用于亚共析钢,使中碳以上的钢软化以便于切削加工,并消除内应力。

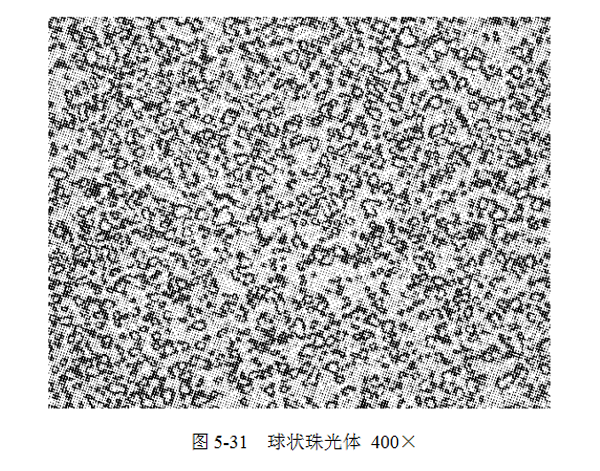

⑵ 等温退火 是指将亚共析钢加热到Ac3+30~50℃,共析、过共析钢加热到Ac1+30~50℃,保温后快冷到A’1以下的某一温度,在此温度下停留,待相变完成后出炉空冷的退火工艺。等温退火可缩短工件在炉内停留时间,更适合于孕育期长的合金钢,如图5-30所示。

⑶ 球化退火 是指将工件加热到Ac1+30~50℃充分保温后缓冷,或者加热后冷却到略低于A’1的温度下 保温,从而使珠光体中的渗碳体球状化的退火工艺。球化退火主要用于共析钢和过共析钢,目的在于降低硬度,改善切削加工性能,并为后续热处理作组织准备。

保温,从而使珠光体中的渗碳体球状化的退火工艺。球化退火主要用于共析钢和过共析钢,目的在于降低硬度,改善切削加工性能,并为后续热处理作组织准备。

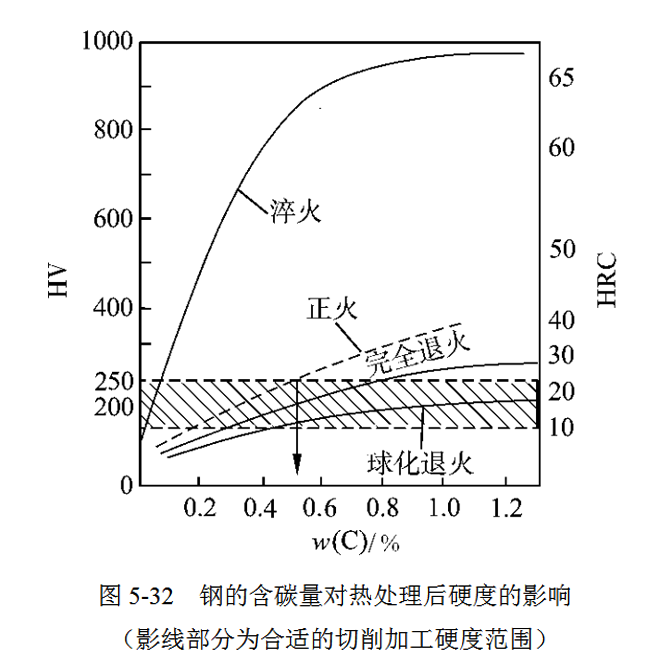

球化退火的组织为铁素体基体上分布着颗粒状渗碳体,称为球状珠光体 (见图5-31),用P球表示。对于有网状二次渗碳体的过共析钢,在球化退火前应先进行正火,以消除网状。

二、正火

正火是指将亚共析钢加热到Ac3 +30~50℃,共析钢、过共析钢加热到Accm+30~50℃保温后空冷的热处理工艺。

由于正火比退火冷却速度大,因而正火组织比退火组织细,强度和硬度也比退火组织高。当碳钢的含碳量<0.6 %时,正火后组织为铁素体加索氏体,当含碳量³0.6%时,正火后组织为索氏体。

由于正火比退火冷却速度大,因而正火组织比退火组织细,强度和硬度也比退火组织高。当碳钢的含碳量<0.6 %时,正火后组织为铁素体加索氏体,当含碳量³0.6%时,正火后组织为索氏体。

对于低、中碳的亚共析钢而言,正火的目的与退火目的相同,即调整硬度,便于切削加工;细化晶粒,为淬火作组织准备;消除残余内应力。对于过共析钢,正火是为了消除网状二次渗碳体,为球化退火作组织准备。对于普通结构件,正火可增加珠光体量并细化晶粒,提高强度、硬度和韧性,作为最终热处理。

从改善切削加工性能的角度出发,低碳钢宜采用正火;中碳钢既可采用退火,也可采用正火;过共析钢在消除网状渗碳体后采用球化退火。图5-32为钢的几种热处理工艺与合适加工硬度范围的关系。