一、试验目的

1. 通过试验测定钢筋的屈服强度和抗拉强度,为钢筋混凝土构件的加载试验提供数据。

2. 通过试验测定混凝土立方体试块的抗压强度,从而确定混凝土实际强度等级,为钢筋混凝土构件的加载试验提供数据。

3. 通过试验掌握钢筋和混凝土材性试验的基本方法和数据处理的基本技能。

二、试验仪器及设备

1. 万能材料试验机

2. 游标卡尺 3. 直尺

三、试件制作

(一)钢筋制作

本试验采用四种类型的材料分别为 Φ16 螺纹钢筋、Φ10 光圆钢筋、Φ6 光圆钢筋和Φ4铅丝,在整批钢筋中随机各抽取三根并截取500mm 长作为试件。

(二)混凝土试块制作

1. 试件制作要求:

本试验采用150mm×150mm×150mm 的C20 混凝土立方体试块,以同一龄期、三个同时制作、同样养护的混凝土试件为一组。每一组试件所用的拌合物应从同盘或同一车运送的混凝土拌合物中取样,或在试验室用人工或机械单独制作,混凝土试件成型方法应尽可能与实际施工采用的方法相同。

2. 试件制作方法:

将混凝土拌合物分二层装入试模,每层装料厚度大致相同,插捣时用垂直的捣棒按螺旋方向由边缘向中心进行,插捣底层时捣棒应达到试模底面,插捣上层时,捣棒应贯穿到下层深度20~30mm,并用抹刀沿试模内侧插入数次,以防止麻面。捣实后,刮除多余混凝土,并用抹刀抹平。

3. 试件养护:

拆模后的试件应立即放入标准养护室(温度为20±3oC,相对湿度为90%以上)养护,在标准养护室中试件应放在架上,彼此相隔10~20mm,并应避免用水直接冲淋试件;当无标准养护室时,混凝土试件可在温度为20±3oC 的不流动水中养护,水的PH 值不应小于7。

四、试验步骤

(一)钢筋材性试验

1. 用游标卡尺测定钢筋最小截面的外径,求出截面面积A0。

2. 调整试验机测力度盘的指针,使之对准零点,并拨动副指针,使之与主指针重叠。

3. 将试验固定在试验机夹头内,开动试验机,进行拉伸,拉伸速度为:屈服前,应力增加速度为6~60MPa/s,屈服后,试验机活动夹头在荷载下的移动速度不大于0.48(L-2h)/min(L 为试件长度,h 为夹头长度),直至试件拉断。

4. 拉伸中,测力度盘的指针停止转动时的恒定荷载或每一次回转时的最小荷载,即为所求的屈服点荷载Ps(kN)。

5. 向试件继续施荷,直至拉断。由测力度盘读出最大荷载Pb(kN)。

(二)混凝土材性试验

1. 试件从养护地点取出后,随即擦干表面并量出其尺寸(精确至1mm),并以此计算试件的受压面积A(mm2),如实测尺寸与公称尺寸之差不超过1mm,可按公称尺寸进行计算。

2. 将试件安放在试验机的下压板或垫板上,立方体试件的承压面应与成型时的顶面垂直。试件的中心应与试验机下压板中心对准,开动试验机,当上压板与试件或钢垫板接近时,调整球座使接触均衡(微机控制可按使用说明设置)。

3. 对试件加压时,应连续而均匀地加荷,加荷速度取0.3~0.5MPa/s,当试件接近破坏而开始迅速变形时,应停止调整试验机油门,直至试件破坏,然后记录破坏荷载P(kN)。

五、数据处理

(一)钢筋强度的确定

每一根试件的屈服强度和抗拉强度按式fs=Ps/A0和fb=Pb/A0计算,以三个试件计算结果的算术平均值作为该组试件的屈服强度标准值fsk和fbk,精确至0.1MPa。三个测定值中的最大值或最小值中如有一个与中间值的差值超过中间值的±15%,则取中间值作为该组试件的抗压强度值;如有两个测值与中间值的差值超过中间值的±15%,则该组试件的试验结果无效。

(二)混凝土强度的确定

1. 单组混凝土试块强度确定方法:每一试块的抗压强度fcu按式fcu=P/A计算,以三个试件抗压强度的算术平均值作为该组立方体试块的抗压强度标准值fcu,k,精确至0.1MPa。三个测定值中的最大值或最小值中如有一个与中间值的差值超过中间值的±15%,则取中间值作为该组试件的抗压强度值;如有两个测值与中间值的差值超过中间值的±15%,则该组试件的试验结果无效。

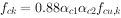

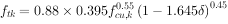

2. 根据混凝土立方体试块的抗压强度标准值,采用如下统计公式计算该混凝土强度标准值:

式中fck——混凝土棱柱体抗压强度标准值;

fcu,k——边长为150mm 的混凝土立方体抗压强度标准值;

αc1——棱柱体强度与立方体抗压强度之比值,对普通混凝土,其强度等级≤C50 时,取αc1=0.76,对高强混凝土C80,取αc1=0.82,其间按线性内插法取用;

αc2——对C40以上等级的混凝土考虑脆性折减系数,当≤C40时,取αc2=1,对C80,取αc2=0.87,其间按线性内插法取用;

σfcu——混凝土立方体抗压强度的变异系数,对单组试验取σfcu=0。

3. 取其中两组数据,绘制混凝土试块的力-位移曲线。