-

1 讲义

-

2 章节测验

学习目标:掌握单工序面漆颜色样板的制作方法。

一、颜色样板的制作方法

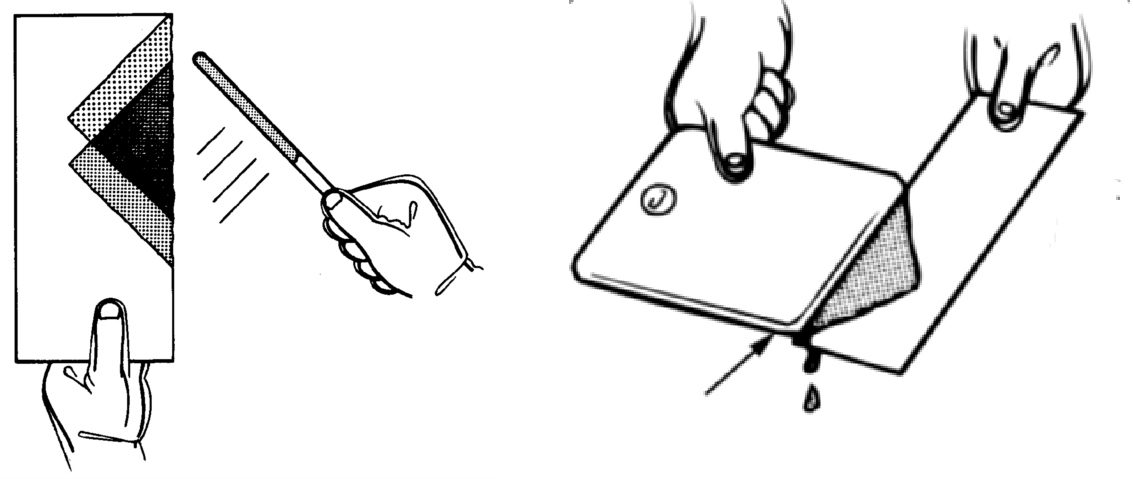

直接比较法就是用搅拌尺将混合均匀的涂料挑起后与目标颜色直接比对的方法,如图所示。直接比较法进行颜色比对最为简单,但涂层颜色存在干、湿效果之间的差别。

刮涂法就是将搅拌均匀的涂料刮涂在试板上,再与目标颜色进行比对的方法,如图所示。采用刮涂法刮涂出来的涂膜厚度要一致,颜色要保证均匀,同时要遮盖住底材,面积不能太小,否则都会影响颜色。采用刮涂法制作出来的颜色样板经烘烤干燥后,比较接近干燥后的实际涂料颜色,所以此种方法比直接比较法效果好。

喷涂法就是将调配好的涂料按规范操作,喷涂到试板上再与目标颜色进行对比的方法,

前二种方法速度较快,但色差误差较大,可以用于单工序双组份纯色面漆的前期比色,喷涂法速度较慢但能准确的反应涂料的真实颜色,所以适用于所有类型的涂料。

二、单工序面漆颜色样板的制作方法

下面以喷涂法为例详述单工序面漆颜色样板的制作方法。

(1)安全防护。按喷涂时的安全防护要求,穿戴好合适的劳保防护用品。

(2)准备试板。

①选择合适的试板。根据面漆颜色选择合适灰度的颜色试板,并检查试板表面是否光滑平整。

②将试板固定及除油。将试板粘贴在喷涂架或喷涂板上,要确保试板喷涂时不会晃动,同时也要考虑喷涂完后易拿取。然后用除油剂擦拭干净表面,并粘尘。

(3)准备涂料。

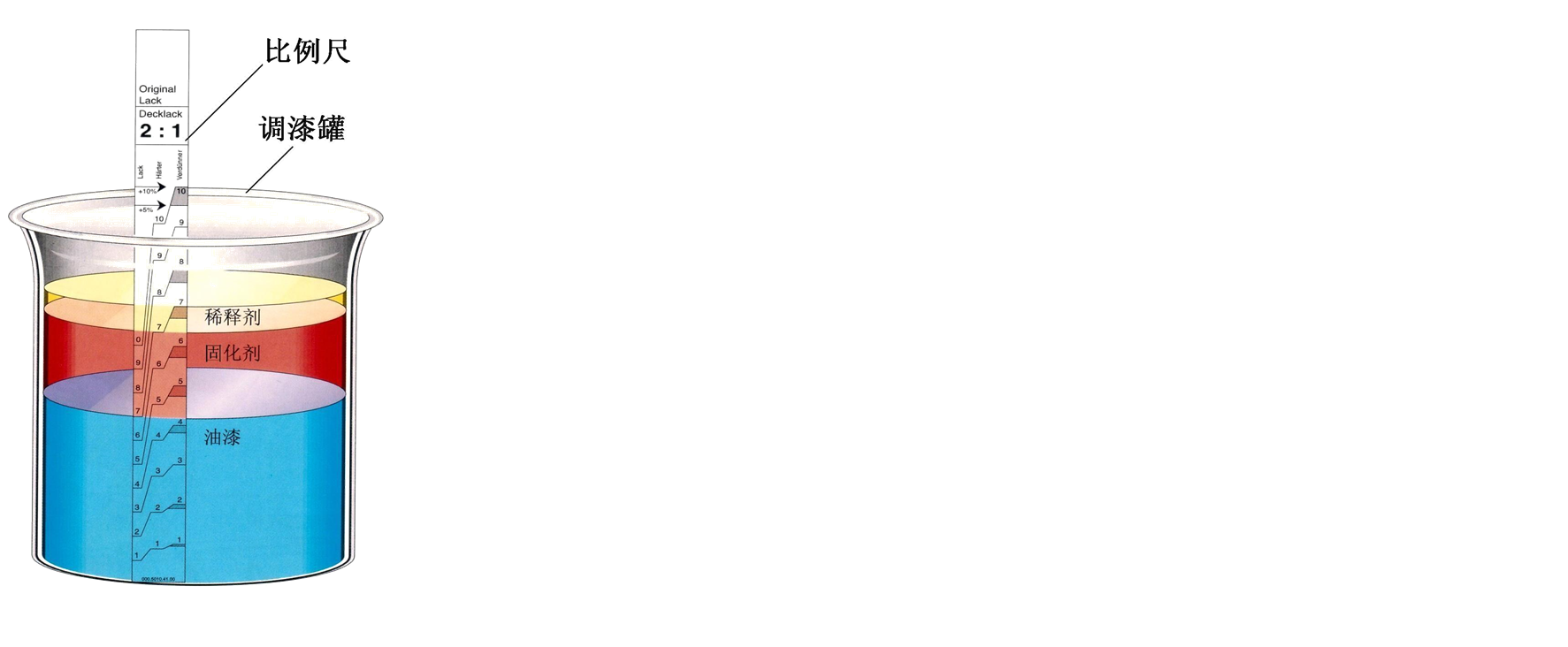

①调配涂料。倒出适量的涂料,每次只倒出够喷涂一个颜色样板的量即可,大约30-50g,并按产品技术说明添加配套的固化剂、稀释剂等辅料,并搅拌均匀。如图所示为某品牌单工序双组份纯色面漆产品的调配及喷涂技术说明。

② 过滤装枪。将混合好的涂料过滤到面漆喷枪当中。

(4)调整喷枪。将喷枪扇幅、气压、出漆量按涂料厂家建议参数进行调整,然

后试喷,检查喷枪是否正常,检查喷枪调节是否合适。

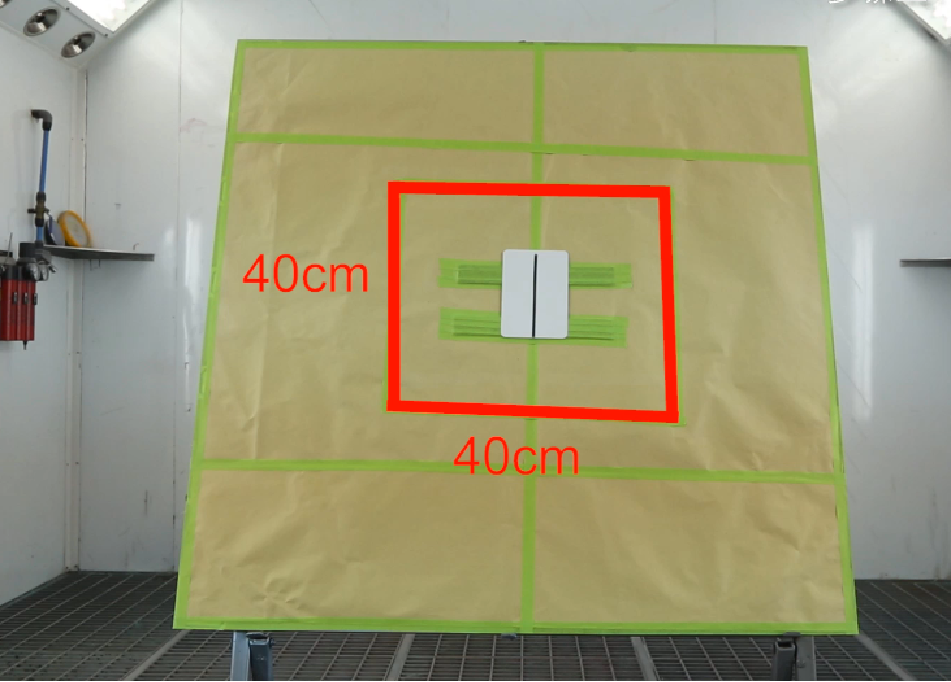

(5)喷涂涂料。单工序双组份纯色面漆一般喷涂两遍湿喷层即可。每遍涂层都按照从上到下的顺序,在不小于40cm*40cm范围内进行喷涂。两遍涂层间,根据喷涂环境温度、涂料要求静置5-10分钟左右,让涂料中的溶剂充分挥发。喷涂完成后的颜色试板表面,要达到光滑平整、无流挂、无厚边、遮盖均匀、无露底、无颜色发花等质量要求。

注意:根据喷涂时要达到的涂膜效果,常见的喷涂手法有:雾喷、湿喷、半湿喷。雾喷,就是喷涂完后能形成一层薄薄的、均匀的、较干效果的涂层喷法。

雾喷手法一般用于溶剂型涂料刚开始喷涂时防止咬底和金属漆、珍珠漆喷涂效果层时。在施工时可以通过增加喷涂距离和加快喷涂速度或调整喷枪参数等方法来进行操作。

湿喷,就是喷涂完后能形成一层湿润的、均匀的、饱满的,但不会堆积流挂效果的涂层喷法。湿喷手法常用于双组分涂料,如双组分中涂底漆、双组分面漆、清漆层的喷涂。在施工时一般通过控制喷涂速度来达到湿喷效果。

半湿喷介于雾喷和湿喷之间,一般指涂膜厚度刚刚形成湿润的、均匀的效果的喷涂手法。半湿喷手法一般用于金属底色漆、珍珠底色漆、水性底色漆的喷涂。在施工时也可以通过控制喷涂速度来达到半湿喷效果,它的喷涂速度一般快于湿喷,慢于雾喷。

雾喷、湿喷、半湿喷会因喷涂的涂料黏度不同厚度不同,我们不能只以厚度判断是否是雾喷、湿喷或半湿喷。如一般单组份金属底色漆,它一遍半湿喷、一遍湿喷、一遍类似于雾喷的效果层,整个涂膜厚度大约10-15微米;而双组份清漆,二遍湿喷,整个涂膜厚度可以达到50-60微米。

总结:

直接比较法、刮涂法、喷涂法各自的优缺点

课外拓展:

涂装流程

https://v.qq.com/x/page/y0510zfdqmx.html?pcsharecode=涂装流程