电液比例控制技术的历史

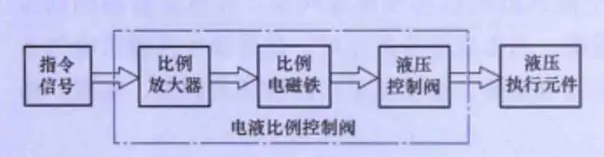

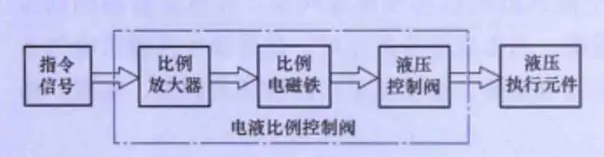

比例阀全称呼电液比例阀,是一种把输入的电信号按比例转换成力或位移,从而对压力、流量等参数进行连续控制的一种液压阀。比例阀是由直流比例电磁铁与液压阀两部分组成。其液压阀部分与一般液压阀差别不大,而直流比例电磁铁和一般电磁阀所用的电磁铁不同,采用比例电磁铁可得到与给定电流成比例的位移输出和吸力输出。

比例阀按其控制参量可分为比例压力阀、比例流量阀、比例方向阀三大类。电液比例控制技术与传统的电液伺服技术相比,具有可靠、节能和廉价等明显特点,形成了颇具特色的技术分支。

电液比例控制技术在20世纪60年代末、70年代初出现,它集中了电气和微电子技术在信号检测、放大、处理和传输等方面的优势,并结合现代工业计算机,实现了机电一体化、远距离控制,使被控系统能按复杂程序动态响应,已经成为现代控制工程的基本技术构成之一。在机电液一体化和工程设备实现计算机控制的技术革命过程中,电液比例控制技术将获得更新、更快的发展。

电液比例控制经过了三个大的发展阶段。

(1) 早期的比例阀,产生于20世纪60年代后期,仅将比例电磁铁用于普通液压控制阀,而控制阀原理未变,因而性能较差。频响为1~5Hz,滞环为4%~7%,常用于开环控制。1967年瑞士某公司生产的KL比例复合阀标志着比例控制技术在液压系统中正式开始应用,主要是将比例型的电机械转换器(比例电磁铁)应用于工业液压阀。

(2) 改进型比例阀产生于20世纪80年代初期,其完善了控制阀设计原理,采用各种内外反馈、电校正、耐高压比例电磁铁,使电控器件特性大为提高,稳态特性接近于伺服阀,频响为5~30Hz,但有零位死区,既可用于开环,也用于闭环控制。到20世纪90年代,随着微电子技术的发展,比例控制技术已达到较完善的程度,主要表现在三个方面: ①采用了压力、流量、位移、动压等反馈及电校正手段,提高了阀的稳态精度和动态响应品质,标志着比例控制设计原理已经完善; ②比例技术与插装阀已经结合,诞生了比例插装技术; ③以比例控制泵为代表的比例容积元件的诞生。

(3) 伺服比例阀产生于20世纪90年代中期,其制造精度、过滤精度得以提高,首级阀口零遮盖,无零位死区,用比例电磁铁作电机械转换器,二级阀主级阀口小压差,频响30~100Hz,一般用于闭环控制。

敢于创新的流体传动与控制专家——路甬祥院士

路甬祥教授是我国著名的流体传动与控制专家,教育家,两院院士、中国科学院原院长。他在电液控制技术领域取得了一系列具有创新意义的重大成果。

20世纪70年代末,路甬祥赴德国亚琛工业大学攻读流体传动和控制方面的博士学位。到德国后,路甬祥进入亚琛工业大学液压气动研究所学习和工作。只花了很短的时间,路甬祥就了解到,电液比例技术和插装技术相结合既是现代电液技术的前沿方向,又是该所优势领域,工程上也具有广泛的应用前景。出国之前,路甬祥就暗下决心,要抓住有利时机,尽可能多学知识,选择一个既是学科前沿,又能在回国后付诸工业应用的课题深入进行研究。于是,他在进行比例电磁铁建模和试验工作的同时,开始探索电液比例流量插装阀性能的优化。

科学领域的创新离不开扎实的基础以及对前人研究成果的继承。路甬祥仔细查阅并分析了该所几位博士的论文和国际上公开发表的技术文献,采用控制理论和流体力学原理进行了分析和计算机仿真,发现沿袭一百多年历史的Fleamingjeaken原理,只做参数优化已不可能在提高稳态调节精度和改进负载阶跃流量超调特性方面取得重大进展,便力求寻找在工作原理和结构上取得突破。经过四个多月日日夜夜的分析、仿真,完成了“内含流量-力反馈的插装式电液先导控制原理”。路甬祥的导师巴克教授敏锐地判断这是一项创新成果,建议在申请专利的同时进行实验研究验证,并在当年10月间得到了证实。

初战告捷给了路甬祥极大的鼓舞,他决心继续努力,又开始转向流体传动与控制两个最基本参数中的另一个——压力控制。在认真研究和分析前人成果的基础上,路甬祥发现美国人赫里•维克斯1946年发明并被广泛应用的先导压力阀原理也存在固有静态调节误差。同样,也可采用系统压力反馈方式得到比较完全的校正,并可附加级间动压反馈提高其稳定裕度。

路甬祥创造性地提出了“系统流量检测力反馈”、“系统压力直接检测和反馈”等新原理。接着,他又从这些原理出发将其推广到容积控制领域,引申出力反馈先导控制位移和转角执行单元,并应用于先导流量和压力控制器件,将此技术推进到一个新阶段,使大流量和高压领域内的稳态和动态控制精度获得量级性提高。运用这些原理和机-电-液一体插装技术相结合,推广应用于阀控、泵控和液压马达等控制,研究开发了一系列新型电液控制器件及工程系统。该技术被认为是20世纪80年代以来电液控制技术重大进展之一。路甬祥的创新性技术成果,同时获得了欧洲专利局、美国专利局注册,推动了液压技术的进步,引起了液压界的重视。他主持开发研究相应的CAD、CAT支撑系统,后来被广泛应用于中国许多工业部门。

他倡导并主持的杭州流体传动与控制国际会议,从1985年起每4年召开一届,已成为全球最有影响力的流体传动与控制领域国际学术会议之一。

流量、压力控制新原理和新结构

路甬祥教授在前人的基础上创造性地提出用于电液比例器件的“弹簧检测主阀芯位移—力反馈”“动态流量—位移—弹簧力反馈”“系统压力直接检测反馈及级间动压反馈”“内含流量检测反馈的变流量泵控制”的流量、压力控制新原理和新结构,改变了已沿用100多年的弗利明-琴肯流量控制原理和40多年来传统的维克斯先导型压力控制原理。新原理和新结构为电液比例器件提供了简单、可靠、易于实现的全新控制模式,显著提高了器件的稳态和动态控制特性,被认为是20世纪80年代电液控制技术的重要进展之一,被德、日、瑞等多国列入教材、手册及专著,包括世界著名液压公司在内的国内外液压制造商仍在生产采用新原理的电液比例器件。

1.电液比例控制技术的发展趋势

由于电液比例复合阀具有好的控制特性、抗污染性、可靠性和经济性,已成液控技术发展趋势,具有广阔的市场前景。其稳态性能的滞环、重复精度、分辨率、非线性等与一般工业用电液伺服阀几乎相当,但动态响应比伺服阀稍低,在较大的参数调节范围内运行,故控制回路中的非线性因素不能忽略。电液比例控制系统的发展趋势主要集中在两大方面。

(1)比例阀。

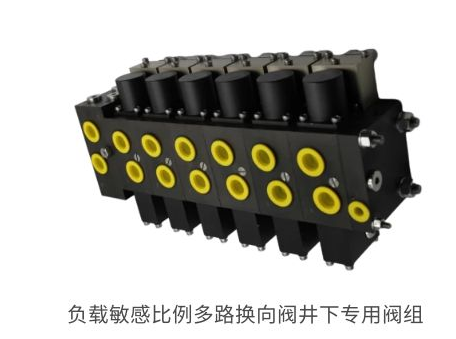

1)提高比例阀性能,适应机电液一体化主机的发展。提高电液比例阀及远控多路阀的性能,使之适应野外工作条件,并开发低成本比例阀,其主要零件与标准阀通用。

2)比例技术与二通和三通插装技术相结合,形成了比例插装技术,特点是结构简单、性能可靠、流动阻力小、通油能力大、易于集成。此外出现比例容积控制,为中、大功率控制系统节能提供新手段。

3)由于传感器和电子器件的小型化,出现了传感器、测量放大器、控制放大器和阀复合一体化的元件,极大地提高了比例阀(电反馈)的工作频宽。其主要表现有:①高频响、低功耗比例放大器及高频响比例电磁铁的研制;②带集成式放大器的位移传感器(200Hz)的开发,为电反馈比例阀小型化、集成化创造良好的条件;③伺服比例阀(闭环比例阀)内装放大器,具有伺服阀的各种特性,零遮盖、高精度、高频响,但其对油液的清洁度要求比伺服阀低,具有更高的工作可靠性。

(2)比例控制系统。

电液比例控制系统属于本质非线性和不确定性系统,如电液伺服阀的压力一流量特性、液压动力机构的摩擦特性和死区特性、负载特性等都是非线性;而不确定性因素则包括外来干扰力、温度变化、油源压力和流量脉动等。因此,比例控制性能提高还有赖于许多新型的控制技术。

2.智能液压元件原理与应用你了解么?

智能液压元件是在原有元件的基础上,将传感器、检测与控制电路、保护电路及故障自诊断电路集成为一体并具有功率输出的器件。这样它可替代人工的干预来完成元件的性能调节、控制与故障处理功能。其涉及的参数包括压力、流量、电压、电流、温度、位置等,甚至包括瞬态性能的监督与保护。智能传感器与智能仪表应用于液压与气动系统,使系统测控精度、信息处理与通信能力、抗干扰能力以及稳定性与可靠性有很大提高。这是液压与气动技术智能化的又一重要途径。

液压元件智能化是大势所趋,采用智能元件效益是显著的:可获得更多更好更符合工况的功能,有利于提高控制精度、提高效率和节约能源;调试手段与方式更灵活;提高了安全可靠性,降低了额外故障产生的成本;易于实现远程诊断与维护,使用维修更方便。

智能液压元件是流体传动与控制学科的发展前沿。