-

1 内容

-

2 练习

-

3 资源下载

4.2 表面粗糙度轮廓的技术要求

4.2.1 表面粗糙度轮廓技术要求的内容

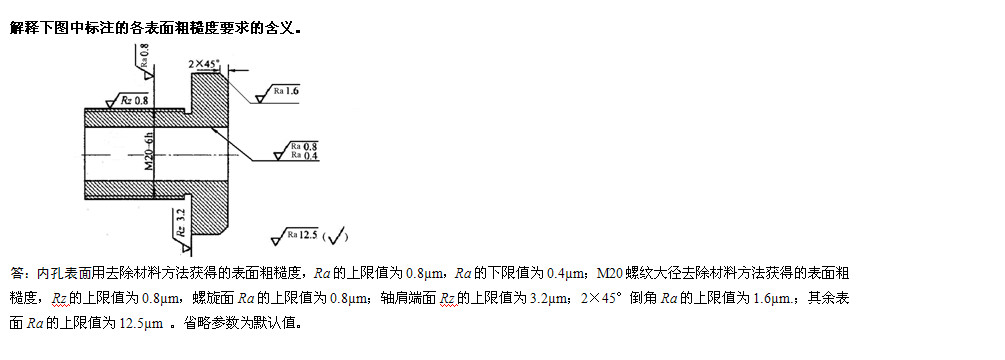

在零件图上规定表面粗糙度轮廓的技术要求时,必须标注幅度参数符号及极限值,同时还应标注传输带、取样长度、评定长度的数值(若采用标准化值,则可以不标注,而予以默认)以及极限值判断规则(若采用特定的某一规则,而予以默认,也可以不标注)。必要时可以标注补充要求。补充要求包括表面纹理及方向、加工方法、加工余量和附加其他的评定参数(如RSm)。

表面粗糙度轮廓的评定参数及极限值应根据零件的功能要求和经济性来选择。

4.2.2 表面粗糙度轮廓评定参数的选择

在机械零件精度设计中,对于表面粗糙度轮廓的技术要求,通常只给出幅度参数符号(Ra或Rz)及极限值,而其他要求采用默认的标准化值。

在幅度参数中,参数Ra的概念颇直观,Ra值反映表面粗糙度轮廓特性的信息量大,而且Ra值用触针式轮廓仪测量比较容易。因此,对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。但由于触针式轮廓似功能的限制,不宜测景极光滑和粗糙的表面,因此对于极光滑或粗糙的表面,采用R2作为评定参数。Rz值通常用非接触式的规显微镜测量。由于Rz值不能反映峰顶的尖锐或平钝的几何形状特性,所以不及Ra值反映的微观几何形状特性全面。

当只给出幅度参数不能满足零件的功能要求时,才附加地给出间距参数。间距参数RSm作为附加评定参数,一般不能作为独立参数选用,只有少数零件的重要表面且有特殊使用要求时(如对涂漆性能及冲压成形旗裂纹、抗振、抗腐蚀、减小流体流动摩擦阻力有要求)才选用。

4.2.3表面粗糙度轮廓参数极限值的选择

表面粗糙度轮廓参数的数值已标准化。设计时,表面粗糙度轮廓参数极限值应从GB/T1031-2009规定的数值系列中选取,必要时可采用补充系列中的数值。

一般,零件表面粗糙度轮廓幅度参数值越小,零件工作性能就越好,使用寿命也越长。表面粗糙度参数值的选用原则是满足功能要求,其次是考虑经济性及工艺的可能性。在满足零件功能要求的前提下,应尽量选用较大的幅度参数值,以获得最佳的技术经济效益。在工程实际中,由于表面粗糙度和功能的关系十分复杂,因而很难准确地确定参数的允许值,在具体设计时,一般多采用经验统计资料,用类比法来选用。根据类比法初步确定表面粗糙度后,再对比工作条件做适当调整。这时应注意下述一些原则:

①同一零件上,工作表面的粗糙度轮廓参数值通常比非工作表面小。

②相对运动速度高、单位面积压力大、承受交变应力作用的表面的粗糙度轮廓参数极限值应小。

③摩擦表面的粗糙度轮廓参数值应比非摩擦表面小。

④对于要求配合性质稳定的小间隙配合和承受重载荷的过盈配合,它们的孔、轴的表面粗糙度轮廓参数值都应小。

⑤对于防腐蚀、密封性能要求高的表面以及要求外表美观的表面,其表面粗糙度轮廓参数值应小。

⑥在确定表面粗糙度轮廓参数值时,应注意它与尺寸公差、形状公差协调。

⑦凡有关标准已对表面粗糙度轮廓技术要求作出具体规定的特定表面(例如,与滚动轴承配合的轴颈和外壳孔),应按该标准规定来确定其表面粗糙度轮廓参数极限值。