-

1 内容

-

2 练习

-

3 资源下载

5.4 渐开线圆柱齿轮传动的精度设计

5.4.1 齿轮传动的使用要求

齿轮传动的使用要求可归纳为以下四个方面。

1.传递运动准确性

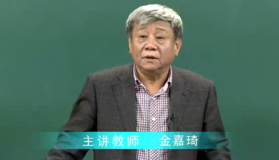

传递运动准确性,就是要求齿轮在一转范围内传动比变化尽量小,从而保证从动齿轮与主动齿轮相对运动协调一致。齿轮传动比在理论上为常数,而实际上,由于齿轮的制造误差,在每一瞬时的速比都不相同。齿轮传动速比的变化也可用其转角误差来表示,转角误差 的函数,它以齿轮转为周期,也称之为大周期误差(属低频误差),如图9-1所示。要保证齿轮传递运动准确,就必须限制一转内转角误差的总幅度值

的函数,它以齿轮转为周期,也称之为大周期误差(属低频误差),如图9-1所示。要保证齿轮传递运动准确,就必须限制一转内转角误差的总幅度值

2.传动平稳性

传动平稳性,就是要求齿轮传动过程中腾时传动比变化尽量小,以减小齿轮传动中的冲击、噪声和振动。瞬时传动比的变化,由齿轮每个齿距角内的转角误差引起,在齿轮一转内多次出现,也称之为小周期误差(属高频误差)。要保证齿轮传动平稳,就必须限制齿轮一个齿距角内转角误差的最太幅值 ,如图9-1所示。

,如图9-1所示。

3.载荷分布均匀性

载荷分布均匀性,就是要求齿轮在啮合时,工作齿面接触良好,载荷分布均匀,避免载荷集中于局部齿面而引起应力集中,造成局部齿面磨损或折断,从而保证齿轮传动有较大的承载能力和较长的使用寿命。

4.合适的趁侧间膜

齿侧间隙就是要求齿轮副工作齿面嗒合时,非工作齿面间具有间隙。合适的齿侧间隙用来贮存润滑油,补偿齿轮传动的制造与安装误差及热变形和弹性变形,防止齿轮在工作中发生齿面烧蚀或卡死,使齿轮副正常工作。

上述四项要求中,前三项是对齿轮的精度要求。不同用途的齿轮及齿轮副,对每项要求的侧重点是不同的。例如,钟表控制系统或随动系统中的计数齿轮、分度齿轮的侧重点是传递运动的准确性,以保证主、从动齿轮的运动协调一致;机床和汽车变速箱中变速齿轮传动的侧重点是传动平稳性,以降低振动和噪声;重型机械(如轧钢机)、卷扬机上传递动力的低速重载齿轮传动的侧重点是载荷分布均匀性,以保证承载能力;汽轮机中高速重载齿轮传动,由于传递功率大,圆周速度高,对三项精度都有较高的要求;卷扬机中用齿轮传动,露天工作,对前两项精度要求都很低。因此,对不同用途的齿轮,应分成不同的精度等级,以适应不同的要求。

侧隙与前三项要求有所不同,是独立于精度的另一类问题。齿轮副侧隙太小,主要取决于齿轮副的工作条件。对重载、高速齿轮传动,由于受力、受热变形很大,侧隙地应大些,而经常正反转的齿轮,为减小回程误差,应适当减小侧隙。

齿轮传动是齿轮、轴、轴承和箱体等零部件的总和,这些零部件的制造和安装误差都将影响齿轮传动的四项使用要求,其中最主要的是齿轮的加工误差和齿轮副的安装误差。

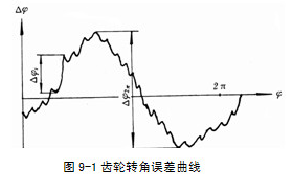

渐开线齿轮的加工方法很多,较多采用的是范成法,如滚齿、插齿、剃齿、磨齿等。其中,以滚齿较为典型。如图9-2所示,滚齿是滚刀与齿轮坏强迫啮合的过程。滚刀纵切面为标准齿条,滚刀转动一周,该齿条移动一个齿距。齿轮坏安装在工作台心轴上,通过分齿传动链,使得滚刀转过一周时,工作台刚好转过一个齿距角,在齿轮坏上切出一部分渐开线齿形。

滚刀和工作台连续回转,切出全部齿轮齿形;滚刀架上下移动,切出全齿宽,滚刀切入齿轮坏深浅,决定齿轮齿厚大小。

实际工作中,由于组成工艺系统的机床、刀具和齿轮坯的误差及其安装调整误差等原因,加工误差是必然存在的。齿轮加工误差按其方向特征,可分为切向误差、径向误差、周向误差和轴向误差。按其周期和频率,可分为以一转为周期的低频误差和以一齿为周期的高频误差。

5.4.2 传递运动准确性的精度分析及评定指标

1影响齿轮传递运动准确性的主要误差

影响齿轮传递运动谁确性的误差,是指以齿轮一转为周期的低频误差,即齿轮在一转范围内转角误差的总幅度值。主要由切齿过程中的几何偏心和运动偏心产生。

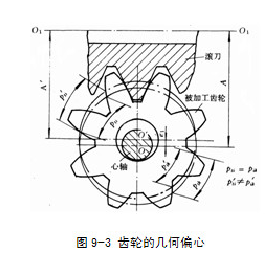

1)几何偏心

几何偏心是指齿轮基圆中心与齿轮坏几何中心的偏心。它是由齿轮坯在机床上安装偏心产生的。如图9-2,当被切齿轮坯在机床上安装有偏心 时,即齿轮坏几何中心与工作台回转中心不重合而存在偏心

时,即齿轮坏几何中心与工作台回转中心不重合而存在偏心 ,齿轮坏回转过程中,其几何中心

,齿轮坏回转过程中,其几何中心 相对于滚刀轴线

相对于滚刀轴线 的径向位置是变动的,在一转中最大变动量为

的径向位置是变动的,在一转中最大变动量为 ,切出各齿廓产生高瘦矮肥情形。若不考虑其他因素,切出齿轮的基圆中心与机床工作台回转中心O一致,轮齿在以O为圆心的圆周上分布均匀,齿距相等,即

,切出各齿廓产生高瘦矮肥情形。若不考虑其他因素,切出齿轮的基圆中心与机床工作台回转中心O一致,轮齿在以O为圆心的圆周上分布均匀,齿距相等,即 齿轮工作时,以其齿轮坏几何中心O’为基准,此时,齿轮基圆与齿轮坏几何中心O’产生偏心,轮齿在以O’为圆心的圆周上分布不均匀,任意两齿距不等,即

齿轮工作时,以其齿轮坏几何中心O’为基准,此时,齿轮基圆与齿轮坏几何中心O’产生偏心,轮齿在以O’为圆心的圆周上分布不均匀,任意两齿距不等,即 齿距由最小变到最大,又由最大变到最小,呈正弦规律变化,由此产生转角误差,影响齿轮的传递运动准确性。几何偏心的实质是使齿廓位置对于齿轮基准中心在径向发生偏移,故将由此产生的转角误差称为径向误差。

齿距由最小变到最大,又由最大变到最小,呈正弦规律变化,由此产生转角误差,影响齿轮的传递运动准确性。几何偏心的实质是使齿廓位置对于齿轮基准中心在径向发生偏移,故将由此产生的转角误差称为径向误差。

2)运动偏心

滚齿加工中,滚刀回转一周时,齿轮坏刚好转动一个齿距角。这一严格的运动关系由机床分齿传动链来实现。该传动链末端是一对分度蜗杆和蜗轮。分度蜗轮的制造和安装误差 ,若分度蜗杆的转速是均匀的,则分度蜗杆传给分度蜗轮的圆周线速度是恒定的,由于

,若分度蜗杆的转速是均匀的,则分度蜗杆传给分度蜗轮的圆周线速度是恒定的,由于 的存在,回转半径发生变化,产生分度蜗轮的转速发生变化,将使机床工作台回转不均匀,在

的存在,回转半径发生变化,产生分度蜗轮的转速发生变化,将使机床工作台回转不均匀,在 到

到 之间按正弦规律以一转为周期变化。这种转角误差将复映给齿轮,使齿轮产生运动偏心

之间按正弦规律以一转为周期变化。这种转角误差将复映给齿轮,使齿轮产生运动偏心

可见,节点位置移动,形成左、右齿面基圆不重叠,其圆心在O点两侧,倾斜a角,偏心量均为e。

左、右齿面分别由以 为圆心的两个基圆形成。这种偏心是由于齿轮坏回转运动角速度的周期性变化引起的,故称为运动偏心。运动偏心作为基圆偏心的另一种形式,使得齿廓沿切向位移或变形,造成齿距分布不均匀,表现为公法线长度不相同,从而引起齿轮转角误差以一转为周期变化,该误差称为切向误差。

为圆心的两个基圆形成。这种偏心是由于齿轮坏回转运动角速度的周期性变化引起的,故称为运动偏心。运动偏心作为基圆偏心的另一种形式,使得齿廓沿切向位移或变形,造成齿距分布不均匀,表现为公法线长度不相同,从而引起齿轮转角误差以一转为周期变化,该误差称为切向误差。

必须指出,运动偏心产生的齿轮切向误差,除了也以齿轮一转为周期这一点外,其性质与几何偏心产生的齿轮径向误差的性质是不同的:有几何偏心时,齿圈上各个齿的形状和位置相对切齿时加工中心O来说是没有误差的,但相对于其齿轮几何中心O'来说就有误差了,各齿的齿高是变化的,表现为径向误差;而有运动偏心时,虽然齿高不变,但齿的形状和位置沿切向发生歪斜和偏移,表现为切向误差。

实际上,几何偏心与运动偏心常常同时存在,且两者造成的转角误差都是以齿轮转为周期,总的基圆偏心应取两者的矢量和,故偏心可能抵消,也可能叠加,其综合结果表现为转角误差,影响齿轮传递运动的准确性。

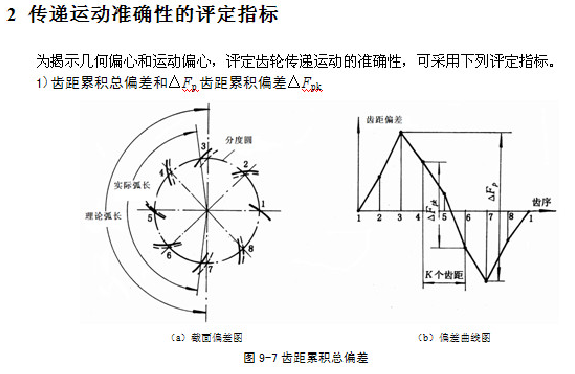

齿距累积总偏差 是指在齿轮的端截面上,在接近齿高中部的一个与齿轮基准轴线同心的园上,任意两个同侧齿面间的实际弧长与理论弧长之差的最大绝对值,如图9-7所示。图9-7a中,虚线为齿面理论位置,粗实线为齿面实际位置,齿面3与齿面7之间实际弧长与理论弧长的差值最大,该值即为

是指在齿轮的端截面上,在接近齿高中部的一个与齿轮基准轴线同心的园上,任意两个同侧齿面间的实际弧长与理论弧长之差的最大绝对值,如图9-7所示。图9-7a中,虚线为齿面理论位置,粗实线为齿面实际位置,齿面3与齿面7之间实际弧长与理论弧长的差值最大,该值即为 品。图9-7b是齿距累积总偏差曲线,

品。图9-7b是齿距累积总偏差曲线, 品实质上反映了同一圆周内齿距偏差的最大累积值。

品实质上反映了同一圆周内齿距偏差的最大累积值。

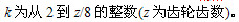

对于齿数较多、精度要求较高的齿轮、非整园齿轮或高速齿轮,要求评定一段齿的范围内(k个齿距范围内)齿距累积偏差不超过一定范围。因此,齿距累积偏差 是指在齿轮的端截面上,在接近齿高中部的一个与齿轮基淮轴线同心的圆上,任意k众同侧齿面间的实际弧长与理论弧长的代数差,见图9-8。

是指在齿轮的端截面上,在接近齿高中部的一个与齿轮基淮轴线同心的圆上,任意k众同侧齿面间的实际弧长与理论弧长的代数差,见图9-8。 值一般限定在不大于1/8圆周上评定,因此,

值一般限定在不大于1/8圆周上评定,因此,

四级以上时测量齿轮的误差可忽略不计。切向综合总偏差 为国标规定的非强制性检测精度指标。

为国标规定的非强制性检测精度指标。

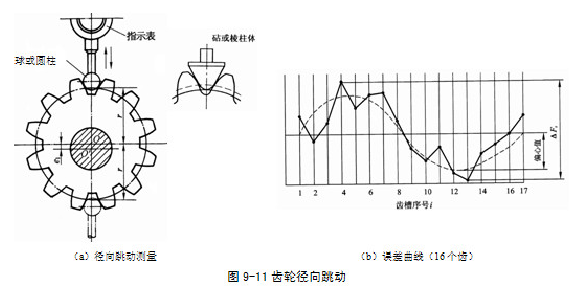

3)径向跳动

在齿轮一转范围内,接测头相继置于被测齿轮每个齿槽内,于接近齿高中部的位置与左、右齿面接触时,测法想对于齿轮基准轴线的最大和最小径向距离之羡称为径向跳动(也称齿圈径向跳动) 如图9-11所示。

如图9-11所示。

齿轮径向跳动用径向跳动仪来测量,采用球形圆柱形或砖形测头,测头的尺寸和精度应与被测齿轮的模数大小及精度等级相适应。经逐齿测量,指示表最大与最小读数之差即为径向跳动 参见图9-11a。由天测头相天 滚刀切削刃,所以

参见图9-11a。由天测头相天 滚刀切削刃,所以 主要反映了几何偏心,若忽略其他误差的影响,

主要反映了几何偏心,若忽略其他误差的影响,

由此可见, 实质上反映切齿时滚刀与齿轮几何中心的位置变动,因而只反映径向误差,而不能反映切向误差,是一个单项指标,也是国标规定的非强制性检测精度指标。

实质上反映切齿时滚刀与齿轮几何中心的位置变动,因而只反映径向误差,而不能反映切向误差,是一个单项指标,也是国标规定的非强制性检测精度指标。

4)径向综合总偏差

被测齿轮与测量齿轮双面啮合检测时,在被测齿轮一转内,双啮中心距的最大变动量,称为径向综合总偏差 。

。

是用是用齿轮双面啮合综合测量仪(双啮仪)测量的。图9-12a所示为双啮仪原理图。弹簧4保证被测齿轮1与测量齿轮2做双面啮合。所谓双面啮合,就是齿轮传动时左右齿面都始终接触啮合,即无侧隙啮食。被测齿轮的滑板在测量过程中是固定的,测量齿轮的滑板可在箭头方向移动。双啮中心距a”的变动由指示表3读出或由记录器记录,如图9-12b所示。

是用是用齿轮双面啮合综合测量仪(双啮仪)测量的。图9-12a所示为双啮仪原理图。弹簧4保证被测齿轮1与测量齿轮2做双面啮合。所谓双面啮合,就是齿轮传动时左右齿面都始终接触啮合,即无侧隙啮食。被测齿轮的滑板在测量过程中是固定的,测量齿轮的滑板可在箭头方向移动。双啮中心距a”的变动由指示表3读出或由记录器记录,如图9-12b所示。

测量齿轮的轮齿相当于测量齿轮径向跳动 的测头,实质上,测量径向综合总偏差

的测头,实质上,测量径向综合总偏差  相当于齿轮径向跳动的连续测量,但其值要比△F斤的值大一些,因为它不仅反映齿槽中部的径向误差,而且也受齿面啮合部分基圆齿距偏差和齿廓偏差引起的影响,所以将其称之为径向综合误差。同测量齿轮径向跳动一样,它不能反映切向误差,即不能全面评定齿轮传递运动的准确性,可用来替代

相当于齿轮径向跳动的连续测量,但其值要比△F斤的值大一些,因为它不仅反映齿槽中部的径向误差,而且也受齿面啮合部分基圆齿距偏差和齿廓偏差引起的影响,所以将其称之为径向综合误差。同测量齿轮径向跳动一样,它不能反映切向误差,即不能全面评定齿轮传递运动的准确性,可用来替代 也是国标规定的非强制性检测精度指标。由于测量速度高,仪器结构简单,因此在大批量生产中应用较广。

也是国标规定的非强制性检测精度指标。由于测量速度高,仪器结构简单,因此在大批量生产中应用较广。

3评定传递运动准确性的合格条件

上述各项偏差项目都影响齿轮传递运动的准确性,应给定相应精度等级的允许值玉以控制,其合格条件分别为:

齿距累积总偏差 不大于齿距累积总偏差的允许值

不大于齿距累积总偏差的允许值 一个齿轮上所有的齿距累积偏差

一个齿轮上所有的齿距累积偏差 都在齿距累积偏差允许值

都在齿距累积偏差允许值

需要说明的是,GB/T10095.1,2-2008在制定齿轮精度检验指标时,其偏差与偏差的允许值用一个代号,如齿距累积总偏差与齿距累积总偏差的允许值的代号均为 其它也是如此。本书为区别偏差与允许值(或公差),在偏差或误差的代号前加代号“△”,以下同。

其它也是如此。本书为区别偏差与允许值(或公差),在偏差或误差的代号前加代号“△”,以下同。

5.4.3 传动平稳性的精度分析与评定指标

1影响传动平稳性的主要误差

影响传动平稳性的误差是矩周期高频误差,主要表现为以下两个方面。

1)基圆齿距偏差

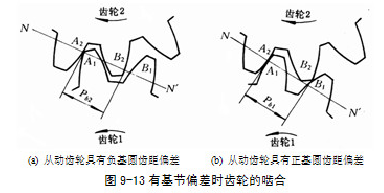

根据齿轮啮合原理,两个齿轮正确啮合的条件之一是基圆齿距相等。齿轮的基圆齿距偏差是指实际基圆齿距与理论基圆齿距的代数差,用 表示,主要是由滚刀的基节偏差和齿形角误差产生,实质上是齿轮齿廓形状的位置偏差。相互啮合的齿轮存在基圆齿距偏差时,轮齿在进入或退出啮合时将产生速比变化,引起冲击和振动。如图9-13a所示。该齿轮1为主动轮,其实际基圆齿距为公称基圆齿距

表示,主要是由滚刀的基节偏差和齿形角误差产生,实质上是齿轮齿廓形状的位置偏差。相互啮合的齿轮存在基圆齿距偏差时,轮齿在进入或退出啮合时将产生速比变化,引起冲击和振动。如图9-13a所示。该齿轮1为主动轮,其实际基圆齿距为公称基圆齿距 ,齿轮2为从动轮,当其具有负基圆齿距偏差时,

,齿轮2为从动轮,当其具有负基圆齿距偏差时, 轮齿已到啮合终点(啮合线终点),而

轮齿已到啮合终点(啮合线终点),而 轮齿尚未进入啮合,即使

轮齿尚未进入啮合,即使 齿以齿顶边推动

齿以齿顶边推动 齿回转,啮合点已离开啮合线,使齿轮2突然降速,直至

齿回转,啮合点已离开啮合线,使齿轮2突然降速,直至 齿,使齿轮2突然增速到正常,主、从动齿轮在这个齿面进入渐开线啮合状态。

齿,使齿轮2突然增速到正常,主、从动齿轮在这个齿面进入渐开线啮合状态。

如图9-13b所示,当从动齿轮具有正基圆齿距偏差时, 齿尚未至啮合线终点,

齿尚未至啮合线终点, 齿的齿面便提前于啮合线之外就撞上

齿的齿面便提前于啮合线之外就撞上 齿的齿顶边,使从动轮2受到撞击后转速突然加快,追使

齿的齿顶边,使从动轮2受到撞击后转速突然加快,追使 两齿提前脱离啮合。这时,

两齿提前脱离啮合。这时, 齿顶边在

齿顶边在 齿面滑行并降速,直至进入啮合线后,齿轮2才恢复到正常转速。

齿面滑行并降速,直至进入啮合线后,齿轮2才恢复到正常转速。

上述两种情况,会因齿轮各轮齿间存在基圆齿距偏差周而复始地出现,由此产生了两齿轮轮齿啮合时的撞击、振动和噪声,影响传动平稳性。

2)齿廓的形状误差

由齿轮啮合的基本定律可知,只有理论渐开线、摆线或共扼齿形才能使齿轮啮合传动中啮合点公法线始终通过一点P(节点),传动比保持不变。对渐开线齿轮来说,由于加工中各种偶然因素的影响,难以保证齿形为理论渐开线,总存在一定误差。齿廓的形状误差导致齿轮工作时,嗒合点偏离啮合线,瞬时啮合节点发生变化,致使瞬时传动比变化,造成一对轮齿在传动过程中的振动和嗓声,影响齿轮传动平稳性。滚刀的制造、安装误差,机床传动链的高频误差,都将导致产生齿廓的形状误差。

2传动平稳性的评定指标

从影响齿轮传动平稳性的因素出发,考虑不同的工艺特点和现代测量水平的提高,评定传动平稳性采用下列指标。

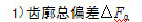

齿廓总偏差 是指在齿轮的端截面上,包容实际齿廓工作部分且距离为最小的两条设计齿廓之间的法向距离。如图9-15a所示。

是指在齿轮的端截面上,包容实际齿廓工作部分且距离为最小的两条设计齿廓之间的法向距离。如图9-15a所示。

通常,齿廓工作部分为理论渐开线。在近代齿轮设计中,考虑到制造误差和轮齿载后的弹性变形等因素,为降低噪声和减小动载荷影响,可以采用以理论渐开线齿形为基础修形齿廉,如凸形齿廓等,如图9-15b所示。所谓设计齿廓也包括这样的修形齿廓。

由于中凹齿廓对传动平稳性影响很坏,因此,应严格限制中凹齿形,设计齿形只允许齿顶和齿根处的齿廓偏差偏向齿体内。

齿廓总偏差 直接反映了齿轮工作齿面的瞬时接触情况,影响齿轮的传动平稳性,是评定齿轮传动平稳性的精度时所需采用的强制性检测精度指标。

直接反映了齿轮工作齿面的瞬时接触情况,影响齿轮的传动平稳性,是评定齿轮传动平稳性的精度时所需采用的强制性检测精度指标。

齿廓总偏差在齿轮的端截面内测量,通常用渐开线检查仪测量,测量原理有展成法、坐标法等。

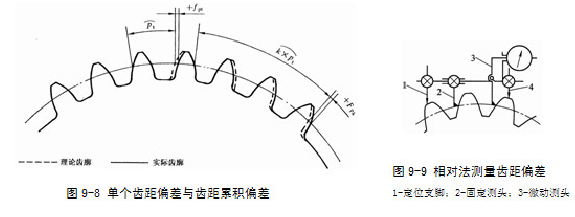

单个齿距偏差 是指在齿轮端平面上,在接近齿高中部的一个与齿轮基准轴线同心的圆上,实际齿距与理论齿距的最大代数差,如图9-8所示。

是指在齿轮端平面上,在接近齿高中部的一个与齿轮基准轴线同心的圆上,实际齿距与理论齿距的最大代数差,如图9-8所示。

单个齿距 的函数关系,因此单个齿距偏差

的函数关系,因此单个齿距偏差 也可以很好地揭示齿轮传递平稳性的状况,且

也可以很好地揭示齿轮传递平稳性的状况,且 和齿距累积总偏差

和齿距累积总偏差 是用同一测量仪同时测量出来的,所以,

是用同一测量仪同时测量出来的,所以, 也是评定齿轮传动平稳性的精度时所需采用的强制性检测精度指标。

也是评定齿轮传动平稳性的精度时所需采用的强制性检测精度指标。

3)一齿切向综合偏差

一齿切向综合偏差 是指被测齿轮与测量齿轮单面啮合时,在被测怯轮一转中对应一个齿距范围内的实际圆周位移与理论圆周位移的最大差值,如图9-10所示。

是指被测齿轮与测量齿轮单面啮合时,在被测怯轮一转中对应一个齿距范围内的实际圆周位移与理论圆周位移的最大差值,如图9-10所示。

用单啮仪测量切向综合误差 时,可同时测得

时,可同时测得 ,它反映基圆怯距偏差、齿廓偏差等矩周期误差的综合结果,也即齿轮转过一齿时的速比变化,是评定齿轮传动平稳性的理想综合项目。但同检测

,它反映基圆怯距偏差、齿廓偏差等矩周期误差的综合结果,也即齿轮转过一齿时的速比变化,是评定齿轮传动平稳性的理想综合项目。但同检测 存在的问题一样,

存在的问题一样, 为国标规定的非强制性检测精度指标。

为国标规定的非强制性检测精度指标。

4)一齿径向综合偏差

一齿径向综合偏差 品指被测齿轮与测量齿轮双面啮合时,在被测齿轮一转中对应一个齿距角范围内,双中心距的最大变动量(如图9-12b)。用双仪测量径向综合误差

品指被测齿轮与测量齿轮双面啮合时,在被测齿轮一转中对应一个齿距角范围内,双中心距的最大变动量(如图9-12b)。用双仪测量径向综合误差 时,可以同时测量出

时,可以同时测量出 。它也反映基圆齿距偏差和齿廓偏差的综合结果,但

。它也反映基圆齿距偏差和齿廓偏差的综合结果,但 受左、右两齿面误差的共同影响,因此,用

受左、右两齿面误差的共同影响,因此,用 评定传动平稳性,不如用

评定传动平稳性,不如用 评定传动平稳性精确,故只适用于中低精度的齿轮。也是国标规定的非强制性检测精度指标。

评定传动平稳性精确,故只适用于中低精度的齿轮。也是国标规定的非强制性检测精度指标。

3评定传动平稳性的合格条件