-

1 内容

-

2 练习

-

3 资源下载

-

4 扩展学习

2.5 公差与配合的选择

尺寸精度设计包括配合制的选择、公差等级的选择和配合种类的选择。尺寸精度设计总的原则是:在满足使用要求的前提下,获得最佳的技术经济效益。

2.5.1 配合制的选择

基孔制配合和基轴制配合都可以实现同样的配合要求。配合制的选择与使用要求无关,应综合考虑相关零部件的结构特点、加工与装配的工艺性以及测量的经济性等因素来确定。

1.一般情况下优先选用基孔制

因为中小尺寸的孔多采用定值刀具(如钻头、较刀、掠及等)加工,用定值堡具(如塞规)检验。通常,这些定值刀具的形状较复杂、材科较贵、制造困难,且每一种规格的定值刀具和定值量具只能加工和检验一种尺寸的孔。

例如,Φ50H7/f6、Φ50H7/n6、Φ50H7/t6是公称尺寸相同的基孔制配合。虽然其配合性能各不相同,但孔的公差带代号却是相同的,所以只需用同一种规格的定值刀具加工和同一种规格的定值量具检验即可。轴的公差带代号虽然各不相同,但不会引起刀具费用的相应增加,因为车刀、砂轮对不同极限尺寸的轴是同样适用的。可见,采用基孔制配合可以减少公差带的数量,大大减少孔用定值刀具和量具的规格数量,可以获得显著的经济效益,所以,在一般情况下,应优先迷用基升,一从共日决。

2.与基孔制相比,采用基轴制经济效益显著的情况下,选用基轴制

(1)农业机械、纺织机械及仪器钟表中,经常使用具有一定精度的冷拉钢材直接做轴,不需要再加工。在这种情况下,采用基轴制较为经济合理。按照使用要求选择不同的孔公差带来加工孔,就可得到不同性质的配合。

(2)由于结构的需要,同一公称尺寸的轴与多个孔相配合,且配合性质不同,在这种情况下,采用基轴制比采用基孔制更经济合理。

3.与标准件配合时,必须投标准件选择配合制

标准件即标淮零件或部件,如滚动轴承、键、销等,一般由专业厂家生产,供各行业使用。因此,当与标准件配合时,应以标准件为基准件来确定配合制。

4.在某些特殊场合,允许采用非基准孔、轴公差带组成的配合,即非基准制配合。

2.5.2 公差等级的选择

选择公差等级就是要正确处理机械零件的使用要求与零件制造工艺的复杂程度及成本之间的矛盾。合理地选择公差等级的基本原则是:在充分满足使用要求的前提下,尽量选取较低的公差等级。

公差等级常用类比法选择,也就是参考从生产实践中总结出来的经验资料,进行比较,选出恰当的公差等级。

用类比法选择公差等级时,应考虑以下几点:

(1)孔和轴的工艺等价性。由于公称尺寸不大于500mm的高精度(IT8)的孔比相同精度的轴难加工,为使相配的孔与轴的加工难易程度相当,即工艺等价性,一般推荐孔的公差等级比触的公差等级低一级;通常,6、7、8级的孔分别与5、6、7级的轴相配合。低精度(>IT8)或公称尺寸大于500mm的孔、轴采用同级配合。

对于采用任一孔、轴公差带组成的非基准件配合,若其中有的零件精度要求不高,则相配件的公差等级可差2~3级,以降低加工成本。

(2)根据零件的功能要求和工作条件,确定主次配合表面。对于一般机械而言,主要配合表面的孔和轴选IT5~IT8;次要配合表面的孔和轴选IT9~IT12;非配合表面的孔和轴一般选IT12以下。

(3)相配件的精度。与滚动轴承、齿轮等配合的孔与轴的公差等级决定于相配件滚动轴承、齿轮的精度等级。例如,与滚动轴承配合,外壳孔为IT5~IT8,轴颈为IT4~IT7。

(4)配合性质。由于孔、轴公差等级的高低影响配合间隙或过盈的变动量,即影响配合的一致性和稳定性,因此对过被配合和过盘配合一般不允许其间隙或过盈的变动置太大,应选较高的公差等级,推荐孔IT8,轴

IT7。而对间蒙配合,一般间隙小,公差等级应高,间隙大,公差等级可以低些。

(5)掌握各种加工方法所能达到的公差等级。选用公差等级时,应考虑工厂的加工能力,否则,外协加工会提高产品成本。还需注意,随着工艺水平的不断发展和提高,某种加工方法所能达到的公差等级也会有所变化。

(6)掌握各公差等级的应用范围。各公差等级的应用范围难以严格划分,大体应用情况如表2-7所示。其中,IT5~IT12用于一般机械中的常用配合。

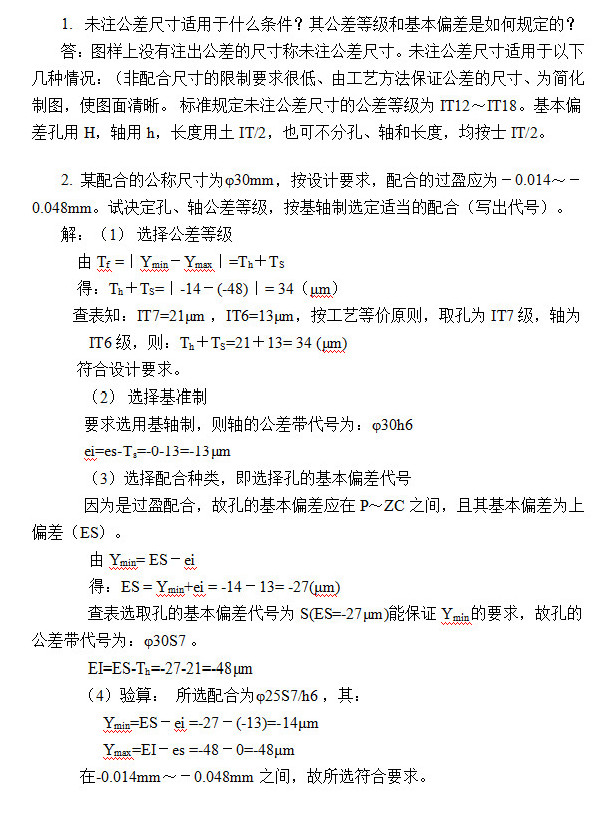

当已知配合的极限间隙或极限过盈时,可通过计算和查表确定孔、轴的公差等级。

2.4.3 配合种类的选择

由前述配合制和公差等级的选择,确定了基准孔或基准轴的公差带,以及相应的非基准轴或非基准孔公差带的大小,因此配合种类的选择就是要确定非基准轴或非基准孔公差带的位置,即确定非基准轴或非基准孔的基本偏差代号。

通常,选择配合种类的方法有:计算法、试验法和类比法。目前,广泛采用的方法是类比法。采用类比法选择配合时应从以下几方面着手。

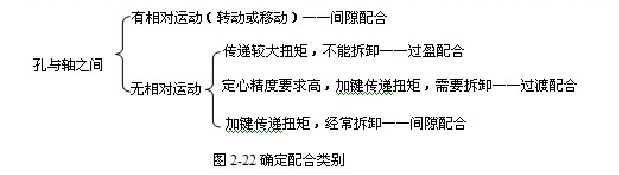

1.确定配合的种类

国标规定了间隙配合、过配合及过渡配合三大类配合。设计时究竟应选择哪一类配合,主要决定于使用要求,见图2-22。

2.按工作条件确配合的松紧

配合种类确定后,当待定的配合部位与供类比的配合部位在工作条件上有一定差异时,应对配合的松紧程度做适当的调整。

(1)工作时,相结合的零件间有相对运动,应考虑其运动形式、运动速度、运动精度、润滑条件、支撑数目等。一般地,轴向移动比旋转运动需要小一些的间隙;对有正、反运动的情况,为减少和避免过大的冲击和振动,间隙应小些;高速回转运动比低速回转运动要求间隙大些;当运动的准确性要求高或回转精度要求高时,间隙应小些;润滑油的粘度大时,间隙可稍大些;当支撑数目较多时,为了补偿轴线的同轴度误差,应选间隙大一些。

(2)对于相结合的零件在工作时不允许有相对运动的情形,若单纯靠结面间的过盈来保证传递较大的扭矩或轴向力时,应选过盈大一些;若不单纯靠结合面间的过盈而是靠附加紧固件(键、销、螺钉等)来传递不大的扭矩时,过盈可小些;所用材料的许用应力小时,过盈也应小些。

(3)结食线间定心精度要求高时,有相对运动的地方间隙可能小;无相对运动的地方应尽置避免或减少间隙的出现,同时又不允许有太大的过盈。

(4)经常需要拆装零件的配合,如皮带轮与轴的配合,滚齿机、车床等机床的交换齿轮与轴的配合,要比不常拆装零件的配合松些。有的零件虽不经常拆装,但拆装困难,也要选取较松的配合。

(5)对过盈配合,零件承受动载荷要比承受静载荷的过盈大些;对间隙配合,则零件承受动载荷德的间隙应小些。

(6)当形状误差、位置误差较大或结合面较长时,对过盈配合,过盈应减少;对间隙配合,间隙应增加。

(7)表面越粗糙,对过盈配合,过盈应增加;对间隙配合,间隙应减少。

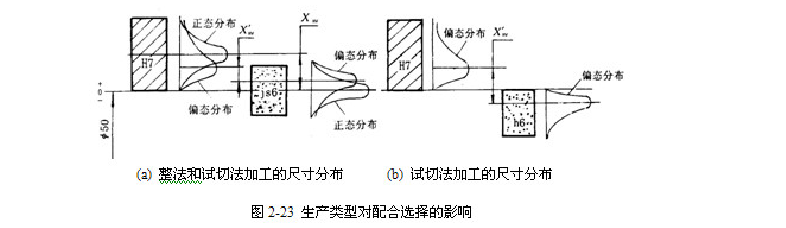

(8)生产类型不同,对配合的松紧程度影响也不同。在大批量生产时,多用调整法加工零件,加工后尺寸的分布通常遵循正态分布,即绝大多数零件的尺寸靠近公差带中点。而单件小批生产时,多用试切法加工零件,加工后尺寸遵循偏态分布,即绝大多数零件的尺寸靠近最大实体尺寸。因此,同一种配合的零件采用不同生产类型生产,装配后的松紧程度也不同。单件小批生产的零件装配后与大批量生产的零件装配后相比较,对具有间隙的配合,前者使平均间隙减少;对具有过盈的配合,前者使平均过盈增大。例如,如图2-23a所示,设计时给定孔与轴的配合为Φ50H7/js6,大批量生产时,孔、轴装配后形成的平均间隙=+12.5μm;而单件小批生产时,孔和轴的尺寸分布中心分别趋向孔的最小极限尺寸和轴的最大极限尺寸,于是,孔、轴装配后形成的平均间隙

要比+12.5μm小得多,不能满足原设计要求。因此,为满足设计时Φ50H7/js6的要求,应考虑单件小批生产对配合性质的影响,此时,可选择Φ50H7/h6,如图2-23b所示。

(9)如果相配合的孔、轴工作温度不为标准温度(+20℃),特别是孔、轴温度相差较大或其线胀系数差异较大时,应考虑热变形的影响。这对于高温或低温下工作的机械尤为重要。

(10)如果相互配合的零件装配时存在较大的变形,则选择配合要考虑装配变形的影响。

3.了解各种配合的特征及应用

各种配合的特征如下:

(1)间隙配合。由a~h(或A~H)11种基本偏差与基准孔(或基准轴)形成。各种间隙配合的特征是:具有间隙。其中,a(A)形成的配合间隙最大,其后间隙依次减小h(H)形成的配合最小,间隙等于零。选择间隙配合基本偏差的依据是最小间隙,其基本偏差的绝对值正好等于最小间隙。

(2)过渡配合。由js~n(或JS~N)5种基本偏差与基准孔(或基准轴)形成。各种过渡配合的特征是:装配时可能产生间隙,也可能产生过盈,并且间隙与过盈量均较小。其中,js(JS)形成的配合较松,一般具有平均间隙,其后配合依次变紧,n(N)形成的配合一般具有平均过盈。选择过渡配合基本偏差的依据是最大间隙。

(3)过盈配合。由p~zc级(或P~ZC)12种基本偏差与基准孔(或基准轴)形成。各种过盈配合的特征是:具有过盈。其中,p(P)形成的配合过盈最小,此后过盈依次增大,zc(ZC)形成的配合过盈最大。选择过盈配合基本偏差的依据是最小过盈。

(4)了解和掌握经生产实践验证过的典型配合实例。