-

1 内容

-

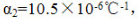

2 练习

-

3 案例

-

4 资源下载

5.4 渐开线圆柱齿轮传动的精度设计

5.4.5渐开线圆柱齿轮精度设计

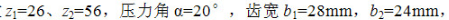

齿轮的精度设计,就是根据齿轮传动的使用要求,①确定齿轮的精虚等级:②确定齿轮的强制性检测精度指标的偏差允许值;③确定齿轮的侧隙揽标及其极限偏差;④确定齿轮坯的几何罩精度;⑤根据需要确定齿轮副中心距的极限偏差和轴线的平行度公差。

1齿轮的精度等级与公差值

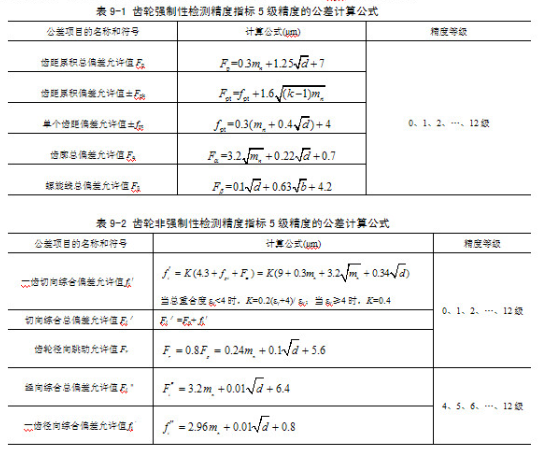

GBT 10095.1、2-2008对强制性检测和非强制性检测精度指标的公差(径向综合公差除外)规定了0-12级共13个精度等级,分别用数字0,1,2,…,12表示,其中,0级精度最高,以后各级精度依次降低,12级精度最低。对径向综合公差中 只规定了4~12级共9个精度等级。5级是各级精度综合的基本级,表9-1和表9-2分别列出了强制性检测和非强制性检测精度指标5级精度公差的计算公式。表中,

只规定了4~12级共9个精度等级。5级是各级精度综合的基本级,表9-1和表9-2分别列出了强制性检测和非强制性检测精度指标5级精度公差的计算公式。表中, 分别代表齿轮的法向模数、分度圆直径、齿宽(单位均为mm)和测量

分别代表齿轮的法向模数、分度圆直径、齿宽(单位均为mm)和测量 时的跨齿数。

时的跨齿数。

2齿轮精度等级的选择

在国标规定的13个精度等级中,0~2级精度齿轮的精度要求非常高,属有待发展的精度等级,3-5级为高精度等级,6-9级为中等精度等级,10-12级为低精度等级。

同一齿轮的传递运动准确性、传动平稳性及载荷分布均匀性的精度等级应分别确定,一般情况下,可取相同的精度等级,有时,根据使用要求的侧重点不同或工艺条件的限制,为提高经济效益,也可以选用不同的精度等级。

应根据齿轮的用途、使用要求、工作条件、传递功率、圆周速度以及振动、噪声、耐磨性、寿命等技术要求确定精度等级的高低,同时,考虑切齿工艺及经济性。合理地确定齿轮精度等级,不仅影响齿轮传动的质量,而且影响齿轮的制造成本。

精度等级的确定,可采用计算法或类比法。

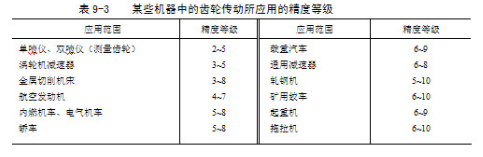

按照已有的经验资料与技术要求,参照同类产品的精度进行设计,是目前被广泛采用的方法。表9-3列出某些齿轮传动的经验数据,供设计时参考。

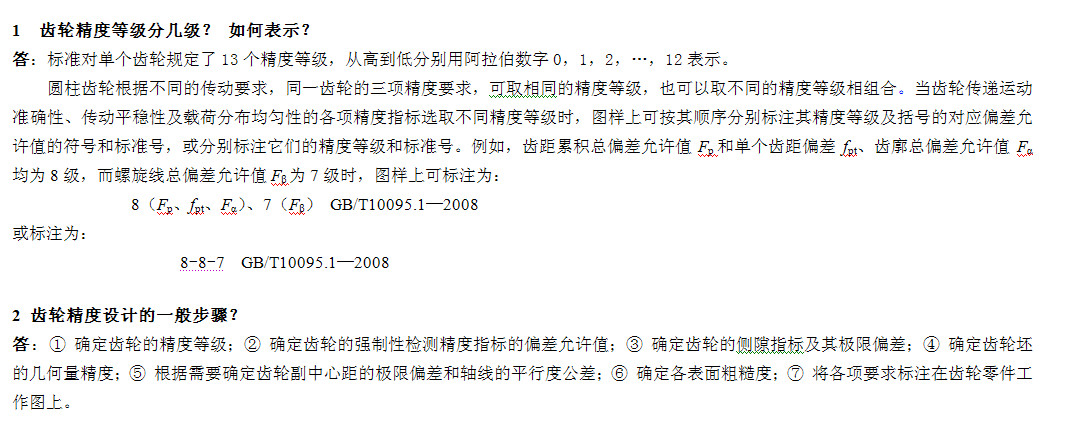

3齿轮精度等级的标注

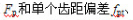

当齿轮传递运动准确性、传动平稳性及载荷分布均匀性的各项精度指标选取不同精度等级时,图样上可按其顺序分别标注其精度等级及括号的对应偏差允许值的符号和标准号,或分别标注它们的精度等级和标准号。例如,齿距累积总偏差允许值 齿廓总偏差允许值

齿廓总偏差允许值 均为8级,而螺旋线总偏差允许值

均为8级,而螺旋线总偏差允许值 为7级时,图样上可标注为:

为7级时,图样上可标注为:

当齿轮传递运动准确性、传动平稳性及载荷分布均匀性的各项精度指标选取相同精度等级时,图样上只标注该精度等级和标准号。例如,各精度指标的公差或偏差允许值均为7级时,可标注为;

7 GB/T10095.1-2008

4齿轮副侧隙指标的确定

相互啮合的齿轮其非工作齿面间的侧隙是齿轮副安装后自然形成的。齿轮工作时所需的侧蒙太小按以下方式确定。

1)齿厚极限偏差的确定

为保证齿轮传动具有合适的侧隙,必须对齿厚偏差 给予控制,给定齿原极限偏差。允许齿原最小减薄量,即齿厚上偏差

给予控制,给定齿原极限偏差。允许齿原最小减薄量,即齿厚上偏差 ,形成最小极限侧隙;允许齿原最大减薄量,即齿原下偏差动形成最大极限侧隙。图样上标注公称弦齿厚

,形成最小极限侧隙;允许齿原最大减薄量,即齿原下偏差动形成最大极限侧隙。图样上标注公称弦齿厚

齿原上偏差可以根据齿轮的工作条件,确定齿轮副所需的最小侧蒙通过计算或类比法来的确定。齿原下偏差则按齿轮精度等级和加工齿轮时的径向进刀公差和几何偏心确定。齿轮精度等级和齿原极限偏差确定后,齿轮副的最大侧隙自然形成,一般不需验算。

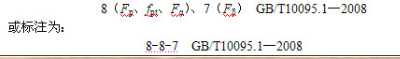

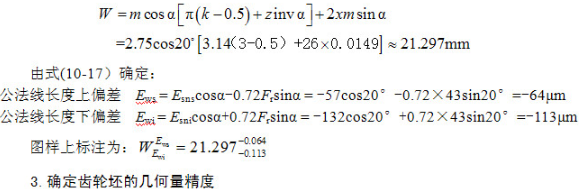

2)公法线长度极限偏差的确定

由于测量公法线长度比测量齿原方便,且测量精度相对较高,因此,设计时常常用给定公法线长度极限偏差方法来评定齿轮侧隙。公法线长度的上、下偏差 可由齿原上、下偏差

可由齿原上、下偏差 换算得到。但由于齿轮存在几何偏心,对齿轮分度圆齿厚有影响,而测量公法线长度是沿齿圈(实质是在基圆切线上)进行的,与齿轮轴线无关,反映不出几何偏心的影响。为此,换算时应该从齿厚上、下偏差中扣除几何偏心的影响。

换算得到。但由于齿轮存在几何偏心,对齿轮分度圆齿厚有影响,而测量公法线长度是沿齿圈(实质是在基圆切线上)进行的,与齿轮轴线无关,反映不出几何偏心的影响。为此,换算时应该从齿厚上、下偏差中扣除几何偏心的影响。

考虑到齿轮径向跳动 服从瑞利(Rayleigh)分布规律,假定

服从瑞利(Rayleigh)分布规律,假定 的分布范围等于径向跳动允许值

的分布范围等于径向跳动允许值 则切齿后一批齿轮中的93%的齿轮的

则切齿后一批齿轮中的93%的齿轮的 不超过

不超过 换算时扣除

换算时扣除 的影响,并在公法线方向上计值,其外齿轮的换算公式为:

的影响,并在公法线方向上计值,其外齿轮的换算公式为:

5齿轮坯的精度设计

齿轮坯的制造精度对齿轮的加工精度和安装精度的影响很大。用控制齿轮坏的精度来保证和提高齿轮加工精度是一项有效而且非常必要的技术措施。所以,在对齿轮进行精度设计时,必须对齿轮坏精度进行设计。

齿轮坏精度是指确定齿轮在设计、制造、检测和装配时的基准面的尺寸精度、几何精度及表面相糙度轮廓参数。

1).齿轮坏精度设计要求

齿轮通常以盘形齿轮和齿轮轴的两种结构形式体现。

(1)盘形齿轮的基准面是:齿轮安装在轴上的基准孔、切齿时的定位端面和齿顶圆柱面。精度设计时主要考虑:基准孔直径的尺寸公差并采用包容要求,不采用包容要求时需给定形状公差;定位端面对基准孔轴线的轴向圆跳动公差;齿顶圆柱面的直径尺寸公差;有时还要规定齿顶圆柱面对基准孔轴线的径向圆跳动公差。

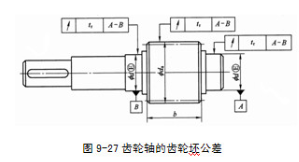

(2)齿轮轴的基准面是:齿轮轴支承轴颈,齿顶圆柱面。其精度要求如图9-27所示。精度设计时主要考虑:两个轴颈的直径尺寸公羡并采用包容要求,不采用包容要求时需给定形状公差;两个轴颈对它们的公共轴线(基准轴线)的径向圆跳动公差;齿顶圆柱面的直径尺寸公差;以齿顶圆柱面作为测量齿厚的基准时,需规定齿顶圆柱面对两个轴颈的公共轴线(基准轴线)的径向圆跳动公差。

2)齿轮还的几何量精度设计

(1)尺寸精度设计

齿轮孔与齿轮轴支承轴颈常常是加工、测量、安装的基准,其精度直接影响齿轮的加工和安装精度。因此,盘形齿轮的基准孔直径的尺寸与齿轮轴两个轴颈直径的尺寸是尺寸精度设计的重点,前者的精度等级按齿轮精度等级从附表9-6选用,后者的精度等级通常按选定的滚动轴承的精度等级确定。

两种结构的齿轮齿顶圆柱面的直径尺寸公差按齿轮精度等级从附表9-6选用,齿顶圆柱面不作为测量齿厚的基准时,其尺寸公差按IT11给定,但不大于 为法向模数)。

为法向模数)。

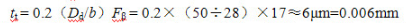

(2)几何精度设计

盘形齿轮的基准孔直径的尺寸与齿轮轴两个轴颈直径的尺寸按包容要求验收,若不采用包容要求时需给定圆柱度或圆度公差值。

盘形齿轮的端面在加工时常作为定位基准,如前述,它与轴线不垂直就会产生螺旋线偏差,在装配时,也会使齿轮安装歪斜,影响载荷分布的均匀性,故对作为基准的端面提出要求。定位端面对基准孔轴线的轴向圆跳动公差 按下式确定:

按下式确定:

对于盘形齿轮,加工该齿轮时若用齿顶圆柱面进行齿轮坏基准孔轴线与切齿机床工作台回转轴线拔正助;两类结构的齿轮齿顶圆柱面作为测量齿厚的基淮时,需规定齿顶圆柱面对基准孔轴线(盘形齿轮)或两个轴颈的公共轴线(齿轮轴)的径向圆跳动公差 其数值按齿轮齿距累积总偏差

其数值按齿轮齿距累积总偏差 确定:

确定:

齿轮齿面、盘形齿轮的基准孔、齿轮轴的轴颈、基准端面、径向找正用的圆柱面和作为测量齿厚基准的齿顶圆柱面的表面粗糙度轮廓幅度参数值,可按附表9-7确定。

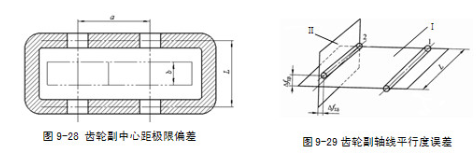

齿轮副中心距极限偏差 是指在箱体两侧轴承跨距L的范围内,齿轮副的两条轴线之间的实际距离(实际中心距)与公称中心距a之差,如图9-28所示。

是指在箱体两侧轴承跨距L的范围内,齿轮副的两条轴线之间的实际距离(实际中心距)与公称中心距a之差,如图9-28所示。

影响齿轮副的侧隙,

影响齿轮副的侧隙, 增大,侧隙增大;

增大,侧隙增大; 减小,侧隙减小,对齿轮轴线不可调节的齿轮传动必须控制。标准中给出齿轮不同精度等级时的中心距极限偏差值

减小,侧隙减小,对齿轮轴线不可调节的齿轮传动必须控制。标准中给出齿轮不同精度等级时的中心距极限偏差值 用来控制齿轮副中心距偏差

用来控制齿轮副中心距偏差 ,其合格条件为:

,其合格条件为:

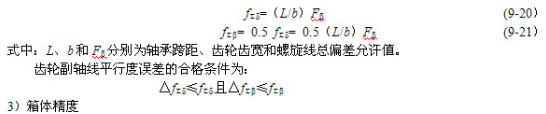

2)齿轮副地线平行磨公差

齿轮副轴线平行度误差在两个互相垂直的方向上计值。测量时应根据两根齿轮轴上的两对轴承的跨距L,选取跨距较大的那条轴线作为基准轴线;如果两对轴承的跨距相同,则可任取其中一条作为基准轴线。在此基础上确定相互垂直的轴线平而Ⅰ和垂直平面Ⅱ,如图9-20所示。

轴线平面是指由选定的基准轴线与另一条被测轴线与其一个轴承中间平面的交点所构成的平面;垂直平面是指通过上述交点,垂直于轴线平面且平行于基准轴线的平面。

轴线平面上的平行度误差 是指被测实际轴线在轴线平面上的投影对基准轴线的平行度误差;垂直平面上的平行度误差AA;是指被测实际轴线在垂直平面上的投影对基淮轴线的平行度误差。

是指被测实际轴线在轴线平面上的投影对基准轴线的平行度误差;垂直平面上的平行度误差AA;是指被测实际轴线在垂直平面上的投影对基淮轴线的平行度误差。

和

和 都将直接影响装配后齿轮副的接触精度,同时,还会影响到传动侧隙的大小。

都将直接影响装配后齿轮副的接触精度,同时,还会影响到传动侧隙的大小。  主要表现为齿高方向的影响,

主要表现为齿高方向的影响, 主要表现为齿长方向的影响。故对轴线平行度误差必须予以控制,尤其对影响较大的

主要表现为齿长方向的影响。故对轴线平行度误差必须予以控制,尤其对影响较大的 的控制更为严格。

的控制更为严格。

的公差

的公差  和

和 的公差

的公差 推荐按轮齿载荷分布均匀性的精度等级分别按下式确定:

推荐按轮齿载荷分布均匀性的精度等级分别按下式确定:

由于齿轮副的中心距极限偏差和齿轮副轴线的平行度公差的定义均是以箱体轴承孔的中心为基谁,因此,箱体上孔必距的极限偏差后’和轴线的平行度公差 和齿轮副轴线的平行度公差

和齿轮副轴线的平行度公差 选取或略小一些。

选取或略小一些。

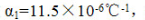

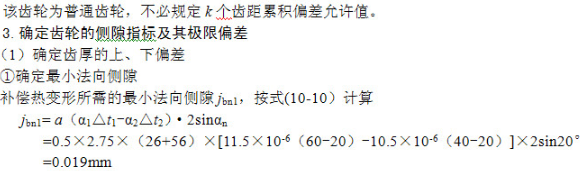

齿轮材料为45*钢,线胀系数

齿轮材料为45*钢,线胀系数 箱体材料为铸铁,线胀系数

箱体材料为铸铁,线胀系数 齿轮的润滑方式为压力喷油式润滑,齿轮工作温度

齿轮的润滑方式为压力喷油式润滑,齿轮工作温度 箱体工作温度

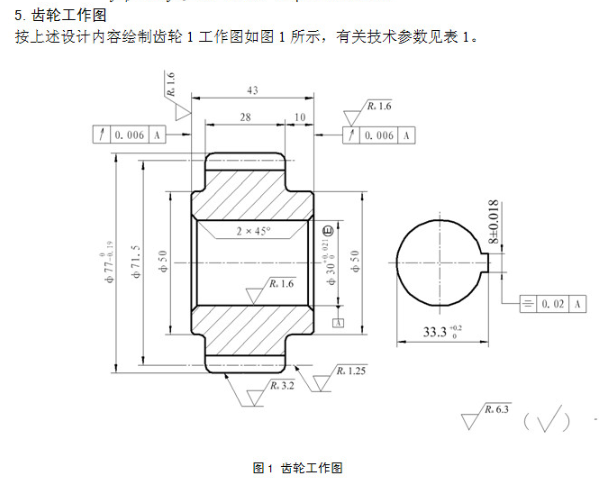

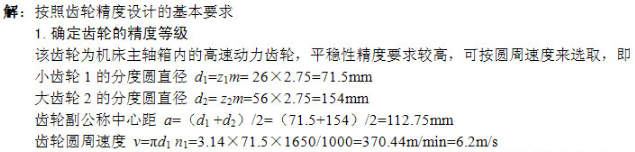

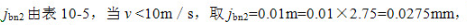

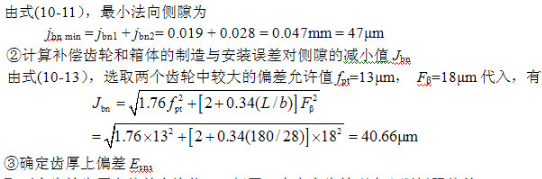

箱体工作温度 箱体上轴承跨距L=180mm,齿轮1的基准孔直径为30mm。试确定齿轮1的精度等级、侧隙太小、齿轮坯精度、齿轮副中心距的极限偏差和轴线的平行度公差,并画出齿轮1零件工作图。

箱体上轴承跨距L=180mm,齿轮1的基准孔直径为30mm。试确定齿轮1的精度等级、侧隙太小、齿轮坯精度、齿轮副中心距的极限偏差和轴线的平行度公差,并画出齿轮1零件工作图。

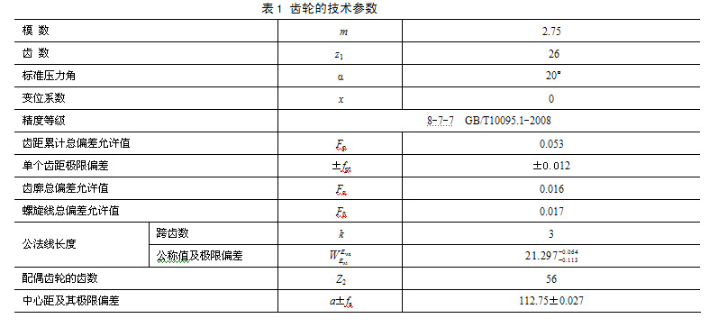

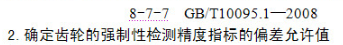

单个齿距偏差允许值

单个齿距偏差允许值 齿廓总偏差允许值

齿廓总偏差允许值 螺旋线总偏差允许值

螺旋线总偏差允许值

圆整为0.028mm。

圆整为0.028mm。

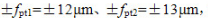

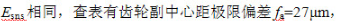

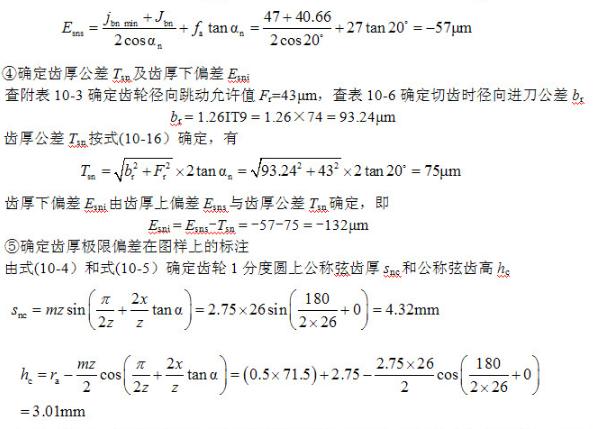

则单个齿轮齿厚上偏差计算为

则单个齿轮齿厚上偏差计算为

按式(10-18)确定,其中基准端面的直径为50mm,则有:

按式(10-18)确定,其中基准端面的直径为50mm,则有:

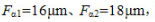

的上限值为1.25μm;基准孔表面粗糙度参数

的上限值为1.25μm;基准孔表面粗糙度参数

和垂直平面上的平行度公差

和垂直平面上的平行度公差 确定:

确定: