-

1 内容

-

2 练习

-

3 资源下载

3.4 公差原则

确定几何公差与尺寸公差之间的相互关系应遵循的原则称为公差原则。公差原则分为独立原则同一要素的尺寸公差与几何公差徒此无关的公差要求)和相关要求(同一要素的尺寸公差与几何公差相互有关的公差求),而相关要求又分为包容要求、最大实体要求、最小实体要求和可逆要求。

3.4.1 有关公差原则的术语及定义

1.体外作用尺寸

由于零件实际要素可能存在形状误差,有时还有方向、位置误差,因而不能单从实际尺寸这一个因素来判断该零件的实际要素与另一实际要素之间的配合性质或装配状态。为保证指定的孔与轴配食性质,应同时考虑其实际尺寸和几何误差的影响,其综合结果用某种包容实际孔或实际轴理想面的直径(或宽度)来表示,该直径(或宽度)称为体外作用尺寸。

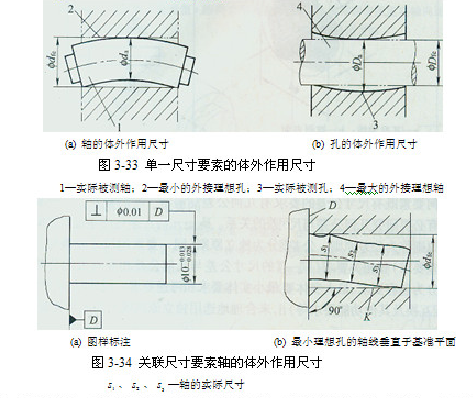

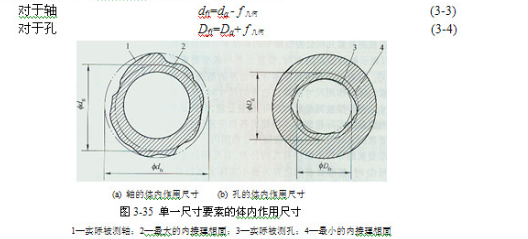

外表面(轴)的体外作用尺寸用符号 表示,是指在被测外表面的给定长度上,与实际被测外表面体外相接的最小理想面(最小理想孔)的直径(或宽度),如图3-33a所示。内表面(孔)的体外作用尺寸用符号

表示,是指在被测外表面的给定长度上,与实际被测外表面体外相接的最小理想面(最小理想孔)的直径(或宽度),如图3-33a所示。内表面(孔)的体外作用尺寸用符号 表示,是指在被测内表面的给定长度上,与实际被测内表面体外相接的最大理想面(最大理想轴)的直径(或宽度),如图3-33b所示。对于关联要素,该理想面的轴线(或中心平面)必须与基准保持图样上给定的几何关系,如图3-34所示,被测轴的体外作用尺寸

表示,是指在被测内表面的给定长度上,与实际被测内表面体外相接的最大理想面(最大理想轴)的直径(或宽度),如图3-33b所示。对于关联要素,该理想面的轴线(或中心平面)必须与基准保持图样上给定的几何关系,如图3-34所示,被测轴的体外作用尺寸 是指在被测轴的配食面全长上,与实际被测轴体外相接的最小理想孔K的直径,而该理想孔的轴线必须垂直于基准平面D。

是指在被测轴的配食面全长上,与实际被测轴体外相接的最小理想孔K的直径,而该理想孔的轴线必须垂直于基准平面D。

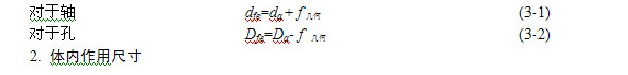

体外作用尺寸是实际尺寸和几何误差综合作用的结果,是孔、轴在装配中真正起作用的尺寸;孔的体外作用尺寸比实际尺寸小,轴的作用尺寸比实际尺寸大;对某一零件而言,其实际尺寸有无数个,但其体外作用尺寸只能是一个确定值;一般情况下,体外作用尺寸无法计算,如果孔、轴中心要素几何误差较大,而其他几何误差很小可以忽略时,孔、轴的体外作用尺寸可用下列公式计算:

外表面(轴)的体内能用尺寸用符号 表示,是指在被测外表面的给定长度上,与实际外表面体内相接的最大理想面的直径或宽度,如图3-35a所示。内表面(孔)的体作用尺寸用符号

表示,是指在被测外表面的给定长度上,与实际外表面体内相接的最大理想面的直径或宽度,如图3-35a所示。内表面(孔)的体作用尺寸用符号 表示,是指在被测内表面的给定长度上,与实际内表面体内相接的最小理想面的直径或宽度,如图3-35b所示。对于关联要素,该理想面的轴线或中心平面应与基准保持图样上给定的几何关系。一般情况下,如果孔、轴中心要素几何误差较大,而其他几何误差很小可以忽略时,孔、轴的体内作用尺寸可用下列公式计算:

表示,是指在被测内表面的给定长度上,与实际内表面体内相接的最小理想面的直径或宽度,如图3-35b所示。对于关联要素,该理想面的轴线或中心平面应与基准保持图样上给定的几何关系。一般情况下,如果孔、轴中心要素几何误差较大,而其他几何误差很小可以忽略时,孔、轴的体内作用尺寸可用下列公式计算:

3.最大、最小实体状态和最大、最小实体尺寸

轴或孔在加工后可能出现的情况称为状态。在轴或孔的尺寸公差范围内,有最大和最小实体状态两种极限情况。

最大实体状态(MMC)是指实际要素在给定长度上处处位于尺寸公差带内且具有实体最大即材料量最多)的状态。实际要素在MMC下的极限尺寸称为最大实体尺寸(MMS)。

最小实体状态(LMC)是指实际要素在给定长度上处处位于尺寸公差带内并具有实体最小(即材料量最少)的状态。实际要素在LMC下的极限尺寸称为最小实体尺寸(LMS)。

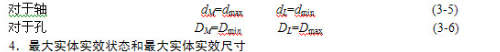

外表面(轴)的最大实体尺寸用符号表示,最小实体尺寸用符号

表示。内表面(孔)的最大实体尺寸用符

表示,最小实体尺寸用符号

表示。按下列公式计算:

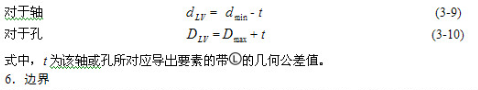

最大实体实效状态(LMVC)是指实际要素在给定长度上处于最大实体状态(具有最大实体尺寸),且其对应导出要素的几何误差等于图样上标注的几何公差时的综合极限状态(图样上该几何公差的数值后面标注了符号 ,如图3-2所示)。此综合极限状态下的体外作用尺寸称为最大实体实效尺寸LMVS)。外表面(轴)和内表面(孔)的最大实体实效尺寸分别用符号

,如图3-2所示)。此综合极限状态下的体外作用尺寸称为最大实体实效尺寸LMVS)。外表面(轴)和内表面(孔)的最大实体实效尺寸分别用符号 表示,按下列公式计算:

表示,按下列公式计算:

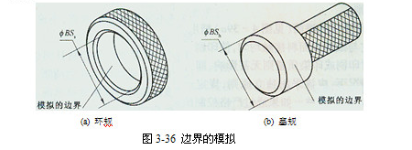

设计时,为了控制波测要素的实际尺寸和几何误差的综合结果,需要对该综合结果规定允许的极限,该极限用边界的形式表示。边界是由设计给定的具有理想形状的极限包容面,该极限包容面的直径或宽度称为边界尺寸。单一要素的边界没有方向和位置的约束,而关联要素的边界应与基准保持图样上给定的几何关系。

对于外表面(轴)来说,边界相当于一个具有理想形状的内表面(孔),轴的边界尺寸用符号 ,表示;对于内表面来说,边界相当于一个具有理想形状的外表面,孔的边界尺寸用符号

,表示;对于内表面来说,边界相当于一个具有理想形状的外表面,孔的边界尺寸用符号 ,表示。被测轴和被测孔的边界分别用环规和塞规模拟体现,如图3-36所示。

,表示。被测轴和被测孔的边界分别用环规和塞规模拟体现,如图3-36所示。

最大实体边界(MMB)是指边界尺寸为最大实体尺寸的边界。最大实体实效边界(MMVB)是指边界尺寸为最大实体实效尺寸的边界。关联要素的最大实体边界、最大实体实农边界应与基淮要素保持图样上给定的几何关系。

最小实体边界(LMB)是指边界尺寸为最小实体尺寸的边界。最小实体实效边界(LMVB)是指边界尺寸为最小实体实效尺寸的边界。关联要素的最小实体边界、最小实体实效边界应与基准要素保持图样上给定的几何关系。

根据设计要求,应用不同相关要求时,被测要素的实际轮廓不得超出特定的边界。

3.4.2 独立原则

1.独立原则的含义

独立原则是指图样上对某要素注出或未注的尺寸公差与几何公差各自独立,徒此无关,分别满足各自要求的公差原则。独立原则是尺寸公差和几何公差相互关系遵循的基本原则。采用独立原则时,应在图样上标注下列文字说明:

公差原则按GB/T4249

当被测要素采用独立原则时,尺寸公差只控制要素实际尺寸的变动量,即将实际尺寸控制在给定的极限尺寸范围内,不控制该要素本身的形状误差如圆柱要素的圆度和轴线直线度误差、平面要素的平面度误差)。图样上给出的几何公差只控制实际被测要素对其理想形状、方向或位置的变动量,而与该要素的实际尺寸的大小无关。因此,不论要素的实际尺寸的大小如何,该实际被测要素应能全部落在给定的几何公差带内,几何误差值应不大于图样上标注的几何公差值。

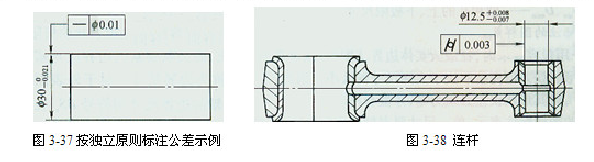

图3-37为按独立原则注出尺寸公差和轴线直线度公差的示例。零件加工后,其实际尺寸应在29.979~30mm范围内,轴线直线度误差应不大于Φ0.01mm。只有同时满足上述两个条件,该零件才合格。

被测要素采用独立原则时,实际尺寸和几何误差分别检测。实际尺寸用两点法测量,几何误差使用普通计量器具来测量。

2.独立原则的主要应用

①尺寸公差与几何公差需要分别满足要求、两者不发生联系的要素需采用独立原则。

②独立原则主要应用于要求严格控制要素的几何误差的场合。对于除配合要求外,还有极高几何精度要求的要素,其尺寸公差与几何公差的关系应采用独立原则。

③对于未注尺寸公差的要素,它们的尺寸公差与几何公差的关系均采用独立原则。通常,这样的几何公差也是不标注的。

独立原则可以应用于各种功能要求,公差值是固定不变的。对于功能上允许几何公差与尺寸公差相关的要素,采用独立原则就不经济,可以根据具体情况采用不同的相关要求。