智能制造标准化参考模型

一、什么是智能制造标准化参考模型?

智能制造是一个庞大的体系,需要跨行业、跨领域去融合创新技术,在实施过程中,虽然提及到通过数字化、网络化和智能化的手段来实现这个过程,涉及到大量的数据需要互联互通(即信息集成),如果做不到这样,智能制造将是无米之炊,没有数据也就没有了控制。但是各个阶段参与的厂商众多,各自擅长的内容不同,如何让这些厂商的设备能无缝的连接起来,这是我国智能制造实施的核心。

智能参考模型是智能制造的体系框架,主要用于明确智能制造的标准化需求、对象和范围,指导国家智能制造标准体系建设。在此基础上建立好国家标准,可以要求各个厂商必须按标准建立好产品。

二、智能制造标准化参考模型

智能制造对制造业的影响主要表现在三个方面,分别是智能制造系统、智能制造装备和智能制造服务,涵盖了产品从生产加工到操作控制再到客户服务的整个过程。

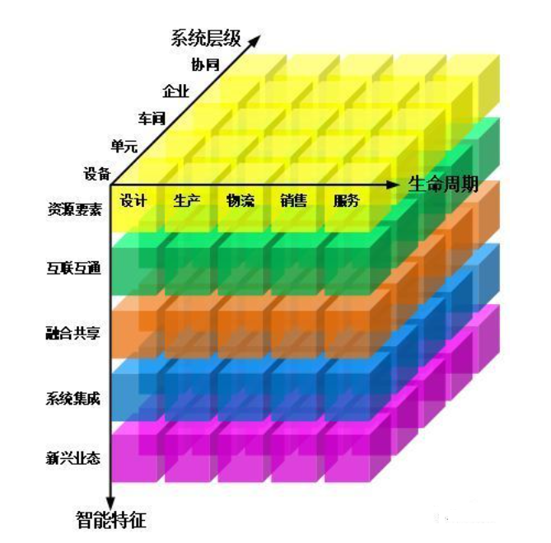

智能制造的本质是实现贯穿三个维度的全方位集成,包括企业设备层、控制层、管理层等不同层面的纵向集成,跨企业价值网络的横向集成,以及产品全生命周期的端到端集成。标准化是确保实现全方位集成的关键途径,结合智能制造的技术架构和产业结构,可以从系统架构、价值链和产品生命周期等三个维度构建智能制造标准化参考模型,帮助我们认识和理解智能制造标准化的对象、边界、各部分的层级关系和内在联系。智能制造标准化参考模型如图1-1-1所示。

图1-1-1 智能制造标准化参考模型

1.生命周期

生命周期是由设计、生产、物流、销售、服务等一系列相互联系的价值创造活动组成的链式集合。生命周期中各项活动相互关联、相互影响。不同行业的生命周期构成不尽相同。

2.系统层级

系统层级自下面上共五层,分别为设备层、控制层、车间层、企业层和协同层。智能制造的系统层级体现了装备的智能化、互联网协议(IP)化,以及网络的扁平化趋势。具体包括:

(1)设备层级包括传感器、仪器仪表、条码、射频识别、机器、机械和装置等,是企业进行生产活动的物质技术基础。

(2)控制层级包括可编程逻辑控制器(PLC)、数据采集与监视控制系统(SCADA)、分布式控制系统(DCS)和现场总线控制系统(FCS)等。

(3)车间层级实现面向工厂车间的生产管理,包括制造执行系统(MES)等。

(4)企业层级实现面向企业的经营管理,包括企业资源计划系统(ERP)、产品生命周期管理(PLM)、供应链管理系统(SCM)和客户关系管理系统(CRM)等。

(5)协同层级由产业链上不同企业通过互联网络共享信息来实现协同研发、智能生产、精准物流和智能服务等。

3.智能功能

智能功能包括资源要素、系统集成、互联互通、信息融合和新兴业态等五层,具体为:

(1)资源要素包括设计施工图纸、产品工艺文件、原材料、制造设备、生产车间和工厂等物理实体,也包括电力燃气等能源。此外人员也可视为资源的一个组成部分。

(2)系统集成是指通过二维码、射频识别、软件等信息技术集成原材料、零部件、能源、设备等各种制造资源,由小到大实现从智能装备到智能生产单元,智能生产线、数字化车间、智能工厂,乃至智能制造系统的集成。

(3)互联互通是指通过有线、无线等通信技术,实现机器之间、机器与控制系统之间、企业之间的互联互通。

(4)信息融合是指在系统集成和通信的基础上,利用云计算、大数据等新一代信息技术,在保障信息安全的前提下,实现信息协同共享。

(5)新兴业态包括个性化定制、远程运维和工业云等服务型制造模式。

示例解析:

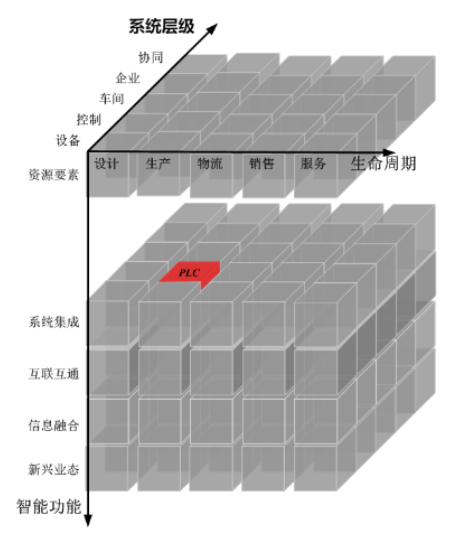

智能制造系统架构通过三个维度展示了智能制造的全貌。为更好的解读和理解系统架构,以可编程逻辑控制器(PLC)、工业机器人和工业互联网为例,分别从点、线、面三个方面诠释智能制造重点领域在系统架构中所处的位置及其相关标准。

(1)可编程逻辑控制器(PLC)

PLC位于智能制造系统架构生命周期的生产环节、系统层级的控制层级,以及智能功能的系统集成,如图2所示。已发布的PLC标准主要包括:lGB/T 15969.1可编程序控制器 第1部分:通用信息应用和实现导则 lIEC/TR 61131-9可编程序控制器 第9部分:小型传感器和执行器的单量数字通信接口(SDCI)

图1-1-2plc在模型中所处位置

(2)工业机器人

图 1-1-3 工业机器人在智能制造系统架构中的位置

工业机器人位于智能制造系统架构生命周期的生产环节、系统层级的设备层级和控制层级,以及智能功能的资源要素,如图3所示。已发布的工业机器人标准主要包括:

lGB/T 19399-2003 工业机器人 编程和操作图形用户接口

lGB/Z 20869-2007 工业机器人 用于机器人的中间代码

正在制定的工业机器人标准主要包括:

l20120878-T-604 机器人仿真开发环境接口

l20112051-T-604 开放式机器人控制器通讯接口规范

(3)工业互联网

图 1-1-4 工业互联网在智能制造系统架构中的位置

工业互联网位于智能制造系统架构生命周期的所有环节、系统层级的设备、控制、工厂、企业和协同五个层级,以及智能功能的互联互通。已发布的工业互联网标准主要包括:

lGB/T 20171-2006 用于工业测量与控制系统的EPA系统结构与通信规范

lGB/T 26790.1-2011 工业无线网络WIA规范 第1部分:用于过程自动化的WIA系统结构与通信规范

lGB/T 25105-2014 工业通信网络 现场总线规范 类型10:PROFINET IO规范

lGB/T 19760-2008 CC-Link控制与通信网络规范

lGB/T 31230-2014 工业以太网现场总线EtherCAT

lGB/T 19582-2008 基于Modbus协议的工业自动化网络规范

lGB/Z?26157-2010 测量和控制数字数据通信 工业控制系统用现场总线 类型2:ControlNet和EtherNet/IP规范

lGB/T 29910-2013 工业通信网络 现场总线规范 类型20:HART规范GB/T?27960-2011 以太网POWERLINK通信行规规范

阅读:

请大家阅读《国家智能制造标准体系建设(2018版)》,然后讨论下制定标准的意义。

课后拓展阅读1:请大家在课后看完下面视频和文章

拓展阅读2:

智能制造参考模型的对比