-

1

-

2 习题1

-

3 习题2

前面介绍的金属与合金的结晶,重点考察相变过程,即考察纯金属或不同成分的合金在从液态冷却过程中的相转变过程,不考虑组织的尺度。实际上,对于单相合金而言,晶粒大小对合金的力学性能影响非常大,对于多相合金,第二相的尺寸和分布状态往往是影响合金性能的决定性因素。此外,在前面的讨论中,我们总是假设在无限大的体系中,而并没有考虑边缘效应,而实际当中液体总是要在一定的容器中进行冷却,接触容器的液体与处于中间位置的液体的凝固条件不同,结晶后的组织也不同。本节就介绍金属及合金在实际凝固条件下的组织形成规律及组织控制方法。

一、金属及合金结晶后的晶粒大小及其控制

1、晶粒度

晶粒度是表示晶粒大小的尺度,可用晶粒的平均面积或平均直径来表示。由于测量晶粒尺寸很不方便,工业生产上常采用晶粒度等级来表示晶粒大小,标准晶粒度共分八级,一级最粗,八级最细。通过100倍显微镜下的晶粒大小与标准图对照来进行评级。比一级更粗或比八级更细的晶粒也可用晶粒度等级来表示,如0级、10级、-1级等。

2、决定晶粒尺寸的因素

结晶时,每个晶核长大后便形成一个晶粒,因而晶粒的大小取决于晶核的形成速率和长大速度。单位时间、单位体积内形成晶核的数目称为形核率(N),而单位时间内晶核生长的长度称为长大速度(G)。可见,形核率与长大速度的比值N/G越大,晶粒越细小。

3、控制晶粒尺寸的方法

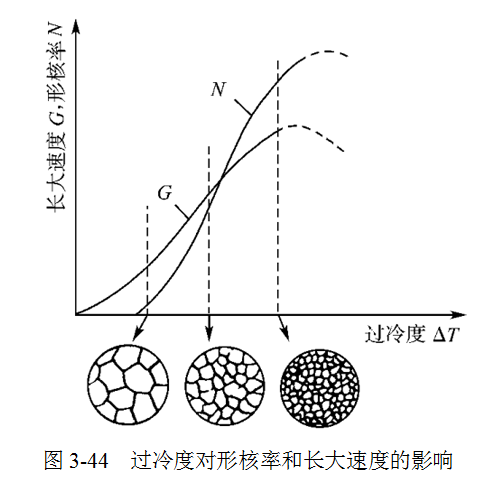

⑴ 控制过冷度:过冷度对形核率和长大速度的影响示于图3 -44。在正常铸造的情况下,随过冷度ΔT增大,N/G值增加, 晶粒变细。所以生产中的小型和薄壁铸件比大型件组织细。

⑴ 控制过冷度:过冷度对形核率和长大速度的影响示于图3 -44。在正常铸造的情况下,随过冷度ΔT增大,N/G值增加, 晶粒变细。所以生产中的小型和薄壁铸件比大型件组织细。

⑵ 变质处理:变质处理又称作孕育处理, 是一种有意向液态金属中加入非自发形核物质从而细化晶粒的方法。所加入的物质称为变质剂。金属不同,所使用的变质剂也不相同。

⑶ 振动、搅拌:结晶时通过机械振动、电磁搅拌及超声波等方法可以打碎正在生长的树枝状晶体,增加晶核数目。同时,由于外部输入了能量,又能够促进形核,从而细化晶粒。

4、晶粒大小对金属性能的影响

常温下,晶粒越细,晶界面积越大,因而金

属强度、硬度越高,同时塑性、韧性越好。称为细晶强化。(原因在第五章中讲)

高温下,晶界呈粘滞状态,在外力作用下易产生滑动和迁移,因而细晶粒无益。但晶粒太粗,易产生应力集中。因而高温下晶粒过粗、过细都不好。

二、铸锭的组织及其控制

材料的凝固总是在一定的容器中进行,容器的形状、散热条件等将影响金属材料铸造后的组织形态。对于铸锭来说,它的组织包括晶粒大小、形状、取向、元素和杂质分布以及铸锭中的缺陷等。铸锭的组织对后续加工和使用性能都有很大影响。

㈠ 铸锭的组织

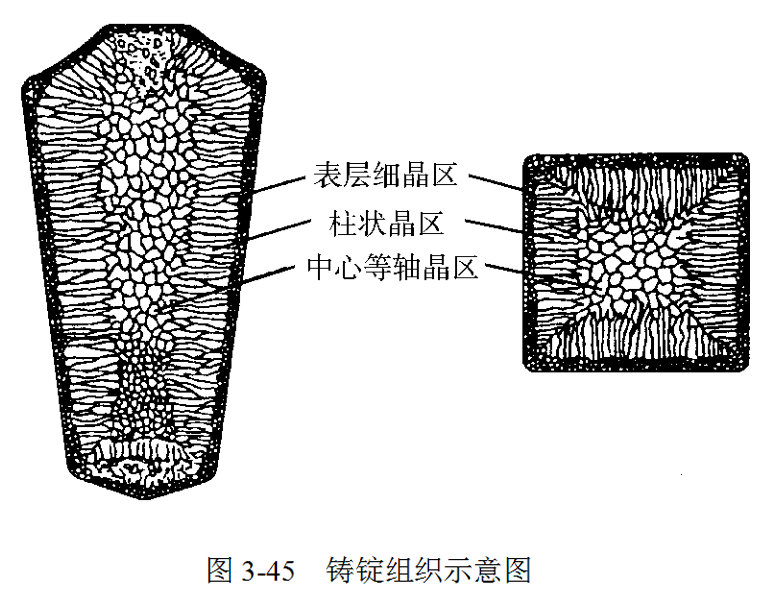

由于凝固时表面和心部的结晶条件不同,铸锭的宏观组织是不均匀的,通常由表层细晶区,柱状晶区和心部等轴晶区三个晶区组成,如图3-45所示。

1、 表层细晶区:当高温的液体金属被浇注到铸型中时,液体金属首先与铸型的模壁接触,一般来说,铸型的温度较低,产生很大的过冷度,形成大量晶核。再加上模壁的非均匀形核作用,在铸锭表层形成一层厚度较薄、晶粒很细的等轴晶区。

2、柱状晶区:表层细晶区形成后,由于液态金属的加热及凝固时结晶潜热的放出,使模壁的温度逐渐升高,冷却速度下降,结晶前沿过冷度减小,难于形成新的结晶核心,结晶只能通过已有晶体的继续生长来进行。由于散热方向垂直于模壁,因而晶体沿着与散热相反的方向择优生长而形成柱状晶区。

3、中心等轴晶区:当柱状晶长大到一定程度,由于冷却速度进一步下降及结晶潜热的不断放出,使结晶前沿的温度梯度消失,导致柱状晶的长大停止。当心部液体全部冷至实际结晶温度以下时,以杂质和被冲下的晶枝碎块为结晶核心均匀长大,形成粗大的等轴晶区。

一般的铸锭都是作为坯料,还要进行轧制等各种加工,柱状晶由于方向性过于明显,而且晶粒之间往往结合较弱,轧制是容易在柱状晶处开裂,因此要尽量减少或避免形成明显的柱状晶区。根据柱状晶区的形成与温度梯度的方向性有直接的关系的特点,要减少柱状晶区,需从破坏稳定的温度梯度及柱状晶的稳定生长入手,如降低浇注温度、降低模具的散热条件、增加液体流动或震动以及变质处理等手段。

㈡ 铸锭的缺陷

铸锭的缺陷包括缩孔、疏松、气孔和偏析等。

1、缩孔和疏松:大多数金属凝固时体积要收缩,如果没有足够的液体补充,便会形成孔隙。如果孔隙集中在凝固的最后部位,则称为缩孔。缩孔可以通过合理设计浇注工艺,预留出补缩的液体(如加冒口)等方法控制,一旦铸锭中出现缩孔则应切除掉。如果孔隙分散地分布于枝晶间,则称为疏松,可以通过压力铸造的等方法予以消除。

2、气孔:金属在液态下比在固态下溶解气体多。液态金属凝固时,如果所析出的气体来不及逸出,就会保留在铸锭内部,形成气孔。内表面未被氧化的气孔在热锻或热轧时可以焊合,如发生氧化,则必须去除。

3、偏析:合金中各部分化学成分不均匀的现象称为偏析。铸锭在结晶时,由于各部位结晶先后顺序不同,合金中的低熔点元素偏聚于最终结晶区,或由于结晶出的固相与液相的比重相差较大,使固相上浮或下沉,从而造成铸锭宏观上的成分不均匀,称为宏观偏析。适当控制浇注温度和结晶速度可减轻宏观偏析。