任务三 接触网吊弦的调整

任务描述

本任务是通过对接触网承力索与接触线之间的吊弦长度进行调整已达到调整接触网结构高度的目的。

一、 结构高度

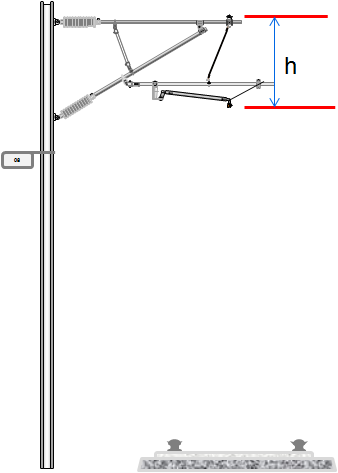

1、在链形悬挂的接触网中结构高度是指接触网悬挂点处承力索和接触线的铅垂距离,用符号h表示。

确定一个技术、经济都合理的结构高度,一般应考虑几个方面的因素:

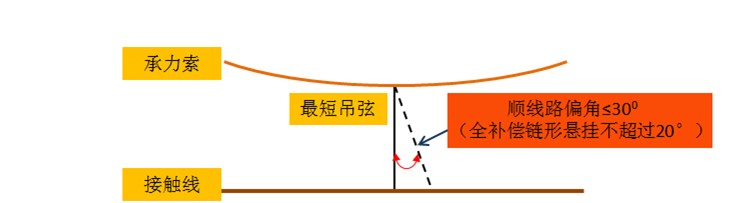

①最短吊弦长度不要过小,在极限温度时,其顺线路方向的偏角不超过3°;

②在条件许可时,尽可能减少支柱高度;

③选择适当的悬挂类型,全补偿比半补偿要求较低的结构高度;

④考虑适当的调整范围,如起道的影响;

⑤便于调整和维修。

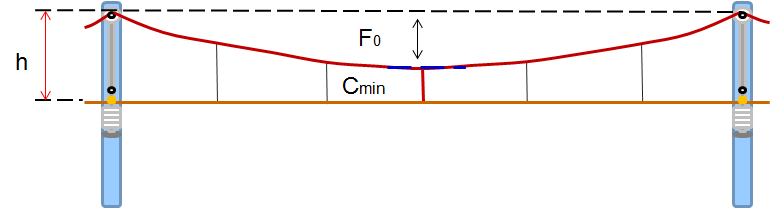

2、结构高度设计计算

设计中所指的结构高度是指接触线无弛度时,在悬挂点处承力索至接触线的垂直距离,一般取1100~1700mm,目前多采用1400mm,高速电气化铁道中,为了改善定位点接触线弹性,结构高度一般取值较1400mm大。可由下式表示

式中:

——结构高度(mm);

——接触线无驰度是承力索驰度(mm);

——最短吊弦长度(mm)。

由式可知,结构高度与承力索的弛度有关。在已知时,就可以确定结构高度

。最小的结构高度必须满足最短吊弦(一般不小于500mm)在最高温度时,其顺线路方向的偏角不超过30°(全补偿链形悬挂不超过20°)。最短吊弦的计算是以选择最长的锚段为依据的,在满足上述条件的情况下,结构高度的取值以偏大为好。

隧道内的结构高度一般为450~550mm,不得低于300mm。结构高度过小,会在吊弦处形成硬点,甚至在受电弓通过时,在跨中使接触线与承力索相碰撞。同时,结构高度偏低,欲改善悬挂工作状态,必然会增加滑动吊弦的使用数量。因此,在条件许可时,增大结构高度会相应地改善悬挂的运营条件。

二、吊弦

吊弦是接触网链形悬挂中,承力索和接触线间的连接部件。

1.吊弦的作用

吊弦的作用是通过吊弦线夹,将接触线悬挂到承力索上;利用调节吊弦的长短来保证接触悬挂的结构高度、接触线的弛度、接触线距轨面的高度以及线岔处的水平、抬高,改善接触悬挂的弹性,调整接触线的弛度,保证接触线与受电弓良好接触,提高电力机车受电弓取流质量。吊弦是不应有电流通过的,如发现吊弦有温升、发红或烧伤就说明该段接触网正常导流有问题。

2.吊弦的类型

吊弦一般分为环节吊弦、弹性吊弦、滑动吊弦和整体吊弦四种。

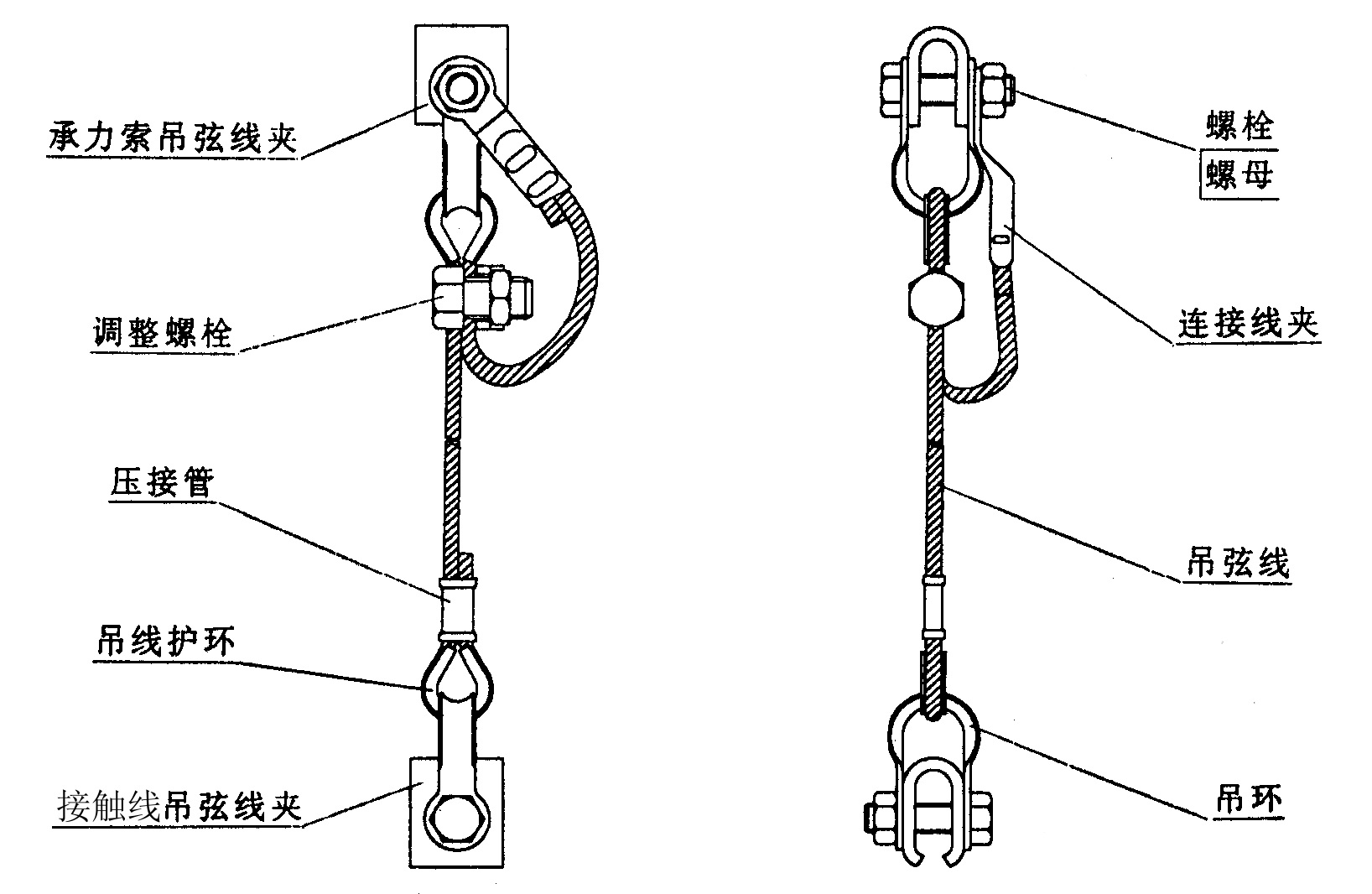

1)环节吊弦

环节吊弦一般由二节或三节连在一起,根据吊弦在跨距中所处位置及悬挂结构高度的不同,环节吊弦可分为四种类型,其结构形式见图所示。

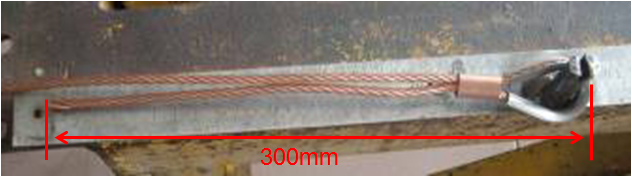

环节吊弦最下面的一节应预留穿过安装在接触线上吊弦线夹后回头的长度(约300mm)。

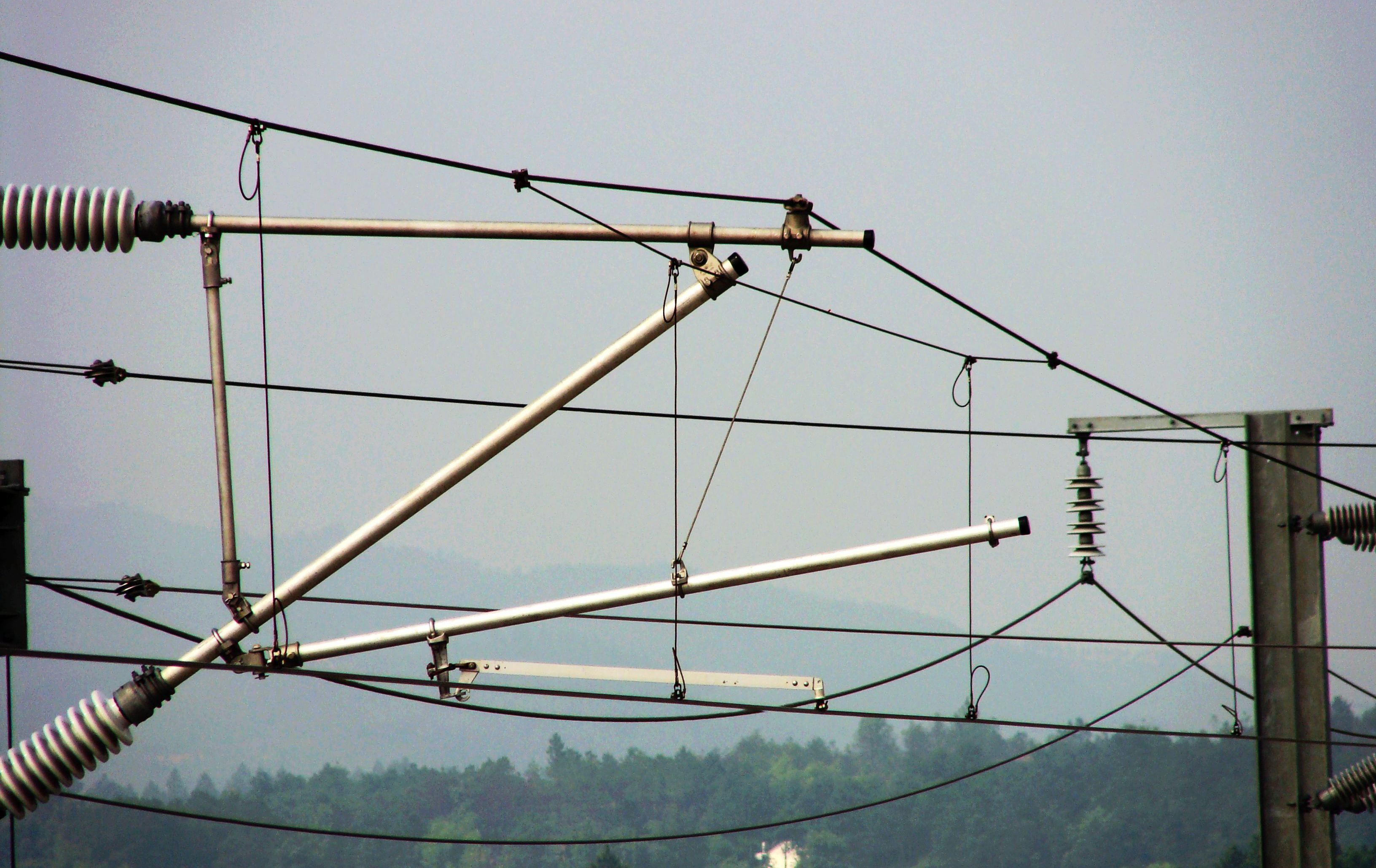

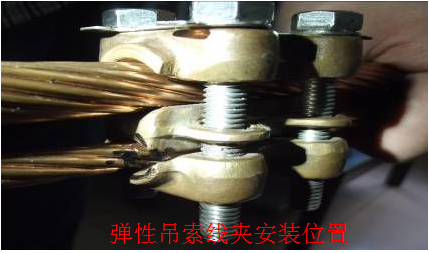

2)弹性吊弦

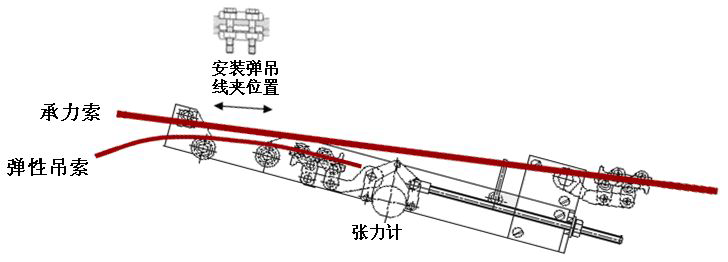

弹性吊弦安装在支柱定位点处。它是通过一根长约15m的GJ-10(7股)镀锌钢绞线制成的辅助绳和1根(或2根)环节吊弦组合而成的。如图所示。

由辅助绳和一根环节吊弦组成的弹性吊弦多用于正定位处,称为Y型弹性吊弦。由辅助绳和二根环节吊弦组成的弹性吊弦多用于反定位、软横跨定位等处,称为“∏”形弹性吊弦。

采用弹性吊弦,有利于消除定位点处接触线的硬点,改善定位处悬挂的弹性。

3)滑动吊弦

当安装环节吊弦在极限温度下其偏移超过允许范围时,就要采用滑动吊弦。一般用于隧道内接触悬挂。

4)整体吊弦

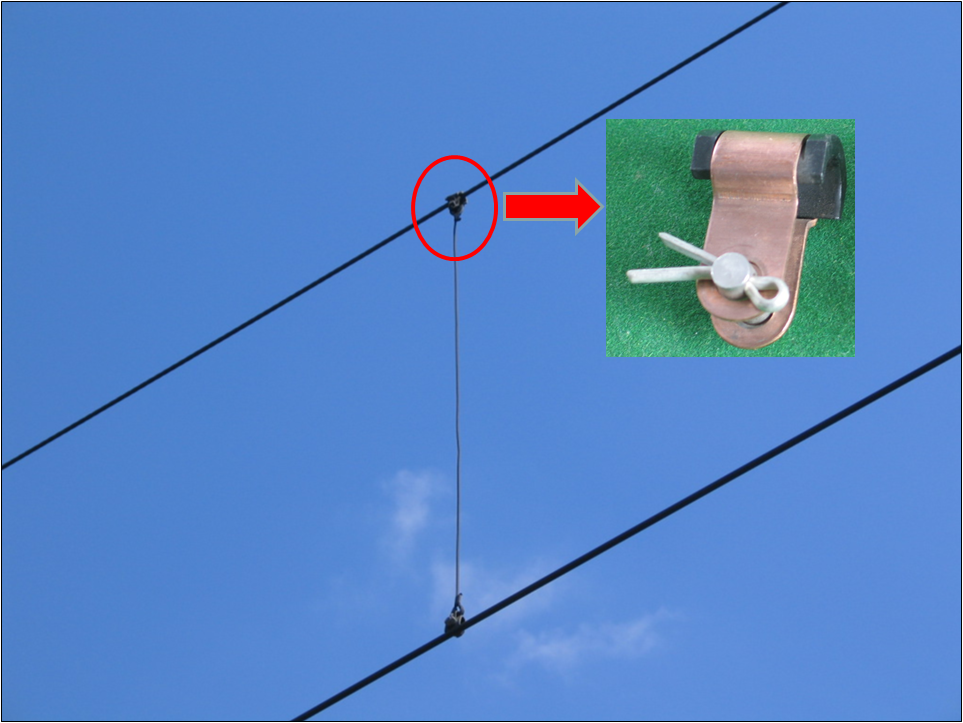

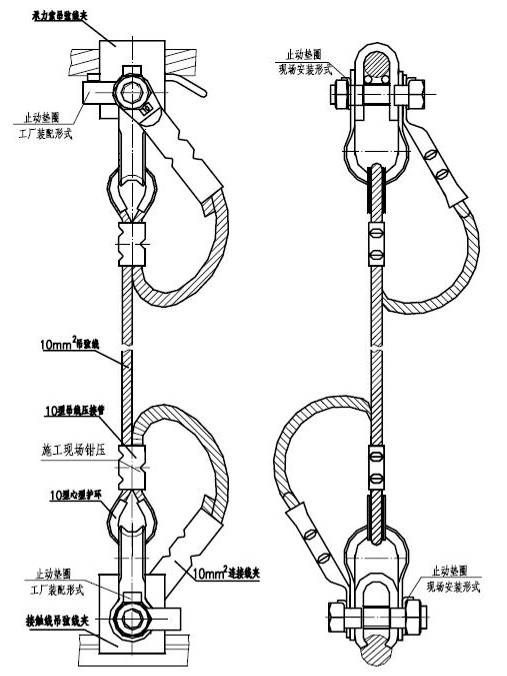

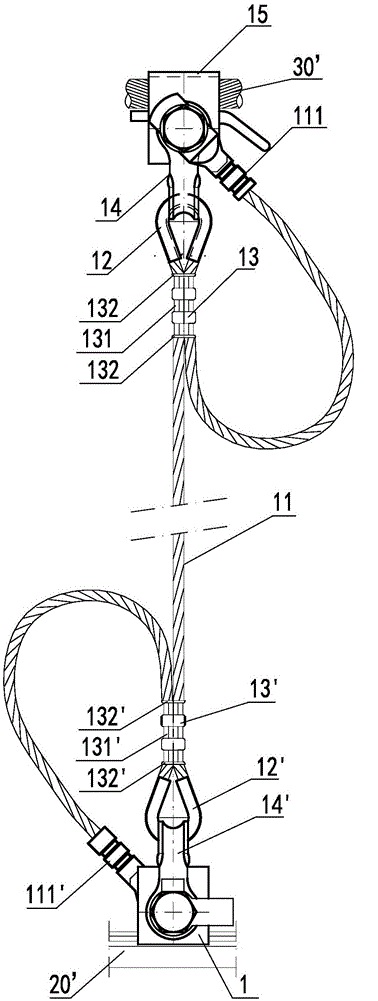

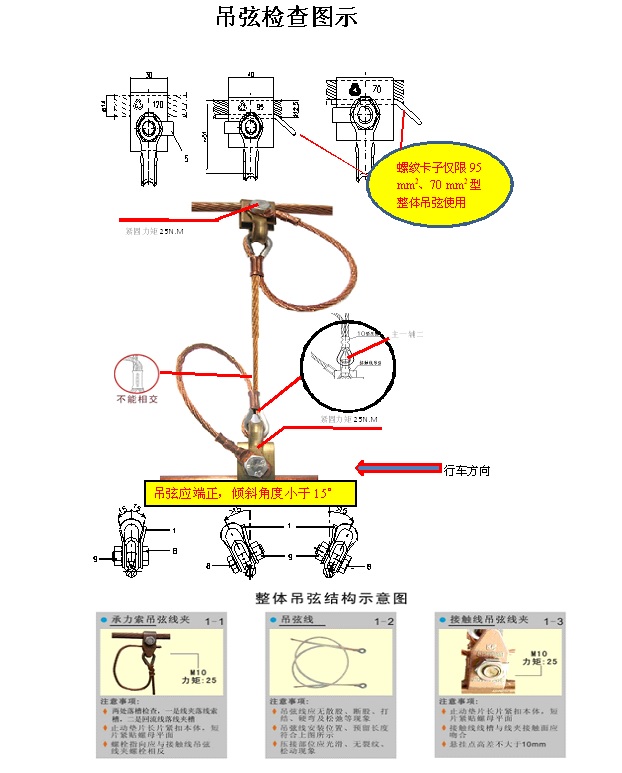

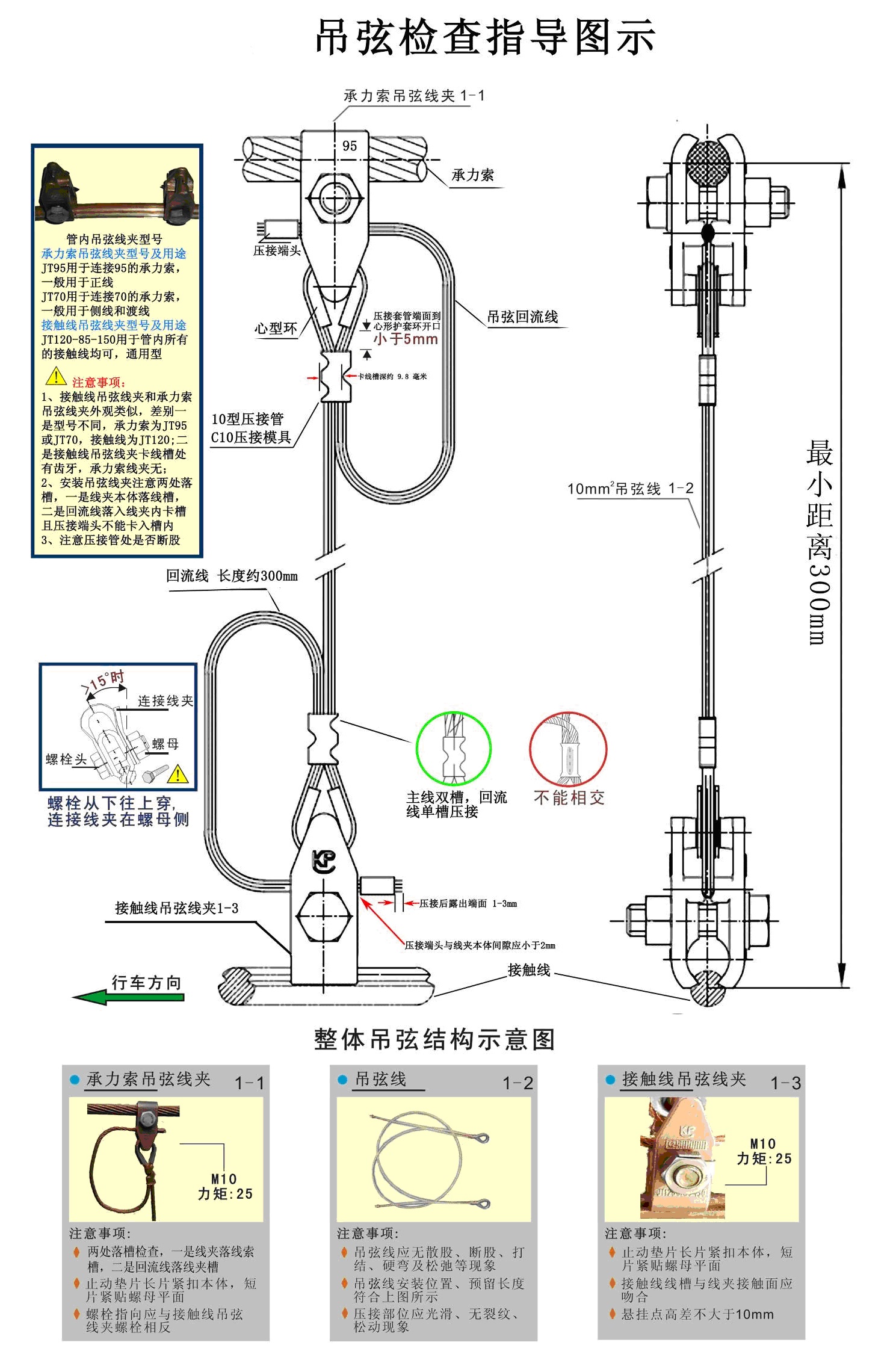

整体吊弦由铜绞线、C(承力索)型线夹、J(接触线)型线夹组成。

整体吊弦是将铜绞线和C型线夹、J型线夹通过压接机压接在一起的。整体吊弦的不可调性,要求吊弦长度的精确控制和支持装置安装的一次到位。

根据京郑线上台阶的要求,结合国外的运行经验,在施工中,首次在正线上采用整体吊弦。在吊弦线的材质上使用机械强度高、耐腐蚀性强的铜合金绞线,增长使用寿命,同时线材与线夹的连接改用压接工艺,具有连接可靠,同时采用扼流圈,将吊弦与线索进行短接,整体性好,在电气上没有环节的断点,避免了磨损及电火花烧伤。确保了可靠的电气连接和防护措施,吊弦的长度根据不同的跨距和悬挂点高度利用专门的计算软件进行计算、预制的,使接触网处于受控状态。施工安装一次到位,通常不需再进行调整,因此可大大提高接触悬挂的运行可靠性,为运营的少维修无维修创造条件,可调与不可调整体吊弦示意图。

主要安装标准:铜合金整体吊弦一般采用截面积为10mm2带心形环的铜合金整体式吊弦。中间柱、中心锚结转换跨工作支均采用整体吊弦,关节转换跨抬高支、非工作支、分段绝缘器安装跨、线岔两端均采用可调式整体吊弦。

承力索的高度及横向偏移宜采用激光测量仪测量,精确到毫米。采用悬吊滑轮定位的承力索的高度、横向偏移的测量应在定位装置安装到位后进行。

整体吊弦的下料、测量、制作宜工厂化,采用整体吊弦制作专用平台,压接应采用恒压力控制的接触网液压压力机。整体吊弦的制作长度误差不超过±1.5mm。

整体吊弦制作专用平台

整体吊弦制作材料

整体吊弦

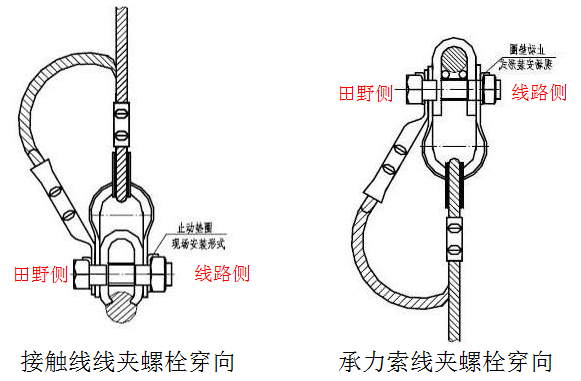

整体吊弦的吊弦线夹螺栓穿向一致,由田野侧穿向线路侧。定位线夹螺栓穿向符合设计要求。

整体吊弦的安装位置测量应从悬挂点向跨中进行,偏差应积累在跨中,最大偏差不得超过±50 mm;吊弦应竖直安装,顺线路方向允许偏斜不得超过20 mm。

吊弦顺线路方向的安装位置误差:±100 mm。

整体吊弦安装图

有载流环(用于两跨中间) 无载流环(用于弹性吊索处)

5)可调式整体吊弦

可调式整体吊弦如图。

三、吊弦的布置

1、简单链形悬挂吊弦布置

简单链形悬挂吊弦布置如图所示。

单链形悬挂吊弦布置图

1、2、3-吊弦编号

第一根吊弦距悬挂点的距离为4m,跨中吊弦数量、类型根据跨距长度从设计吊弦选用表中查出,如表1所示。

表1 简单链形悬挂吊弦类型及数量选用表

简单链形悬挂的吊弦间距可根据下式计算:

式中 ——吊弦间距(m);

——跨距长度(m);

——跨距内吊弦布置根数(查表得)。

2、弹性链形悬挂吊弦布置

弹性链形悬挂吊弦布置如图所示。

弹性链形悬挂吊弦布置图

第一根吊弦至悬挂点为8.5m,跨距中吊弦布置与简单链形悬挂相同。选用表如表2所示。

表2 弹性链形悬挂吊弦类型及数量选用表

弹性链形悬挂吊弦间距可根据下式计算:

3、隧道内链形悬挂吊弦布置

隧道内半补偿链形悬挂的跨距l通常18~25m,一般每跨布置两根吊弦,吊弦与悬挂点间的距离为l/4,吊弦间距为l/2。

隧道内全补偿链形悬挂跨距l通常为35~40m,一般布置4根吊弦,吊弦与悬挂点距离为l/8,吊弦间距为l/4。其布置如图所示。

隧道内链形悬挂吊弦布置

四、吊弦安装技术标准

1、吊弦偏移

接触线与承力索同材质时,顺线路方向吊弦偏移达到以下技术标准(交叉吊弦除外)。

标准值:0,在无偏移温度时处于铅垂状态。

标准状态:20mm

警示值:在极限温度时,顺线路方向的偏移值不得大于吊弦长度的1/3。

限界值:同安全运行值。接触线与承力索同材质时,则吊弦在任何情况下均处于铅垂状态。

2、吊弦状态

吊弦的长度要能适应在极限温度范围内接触线的伸缩和弛度的变化,否则应采用滑动吊弦。吊弦预制长度应与计算长度相等,偏差应不大于±1.5mm。

3、吊弦线夹状态

吊弦线夹在直线处应保持铅垂状态,曲线处应垂直于接触线工作面。曲线处接触线吊弦线夹螺栓应穿向曲线外侧。

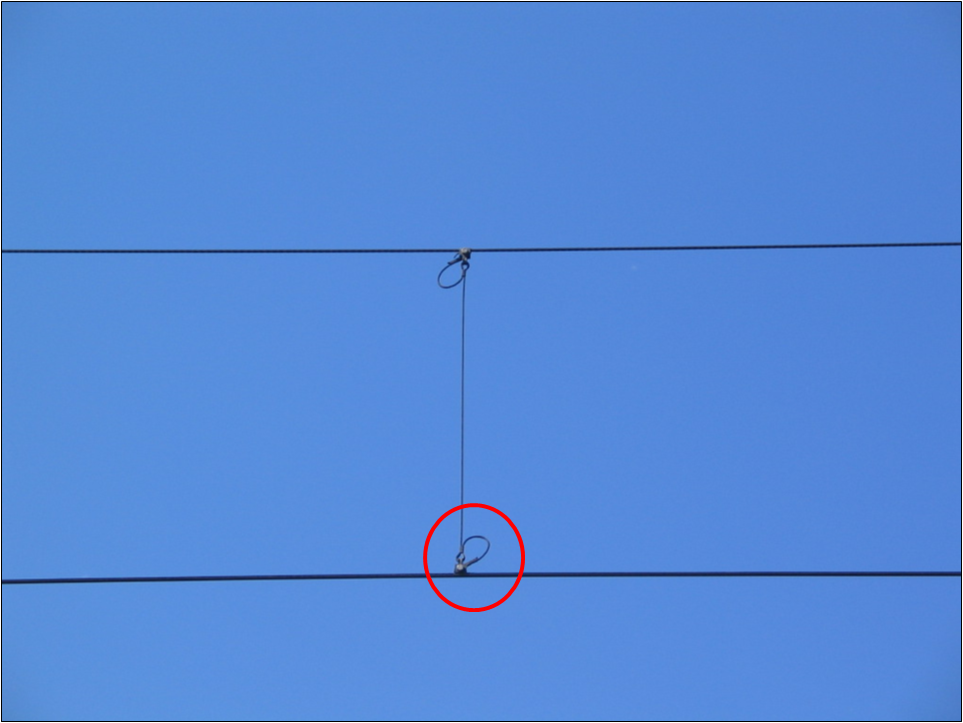

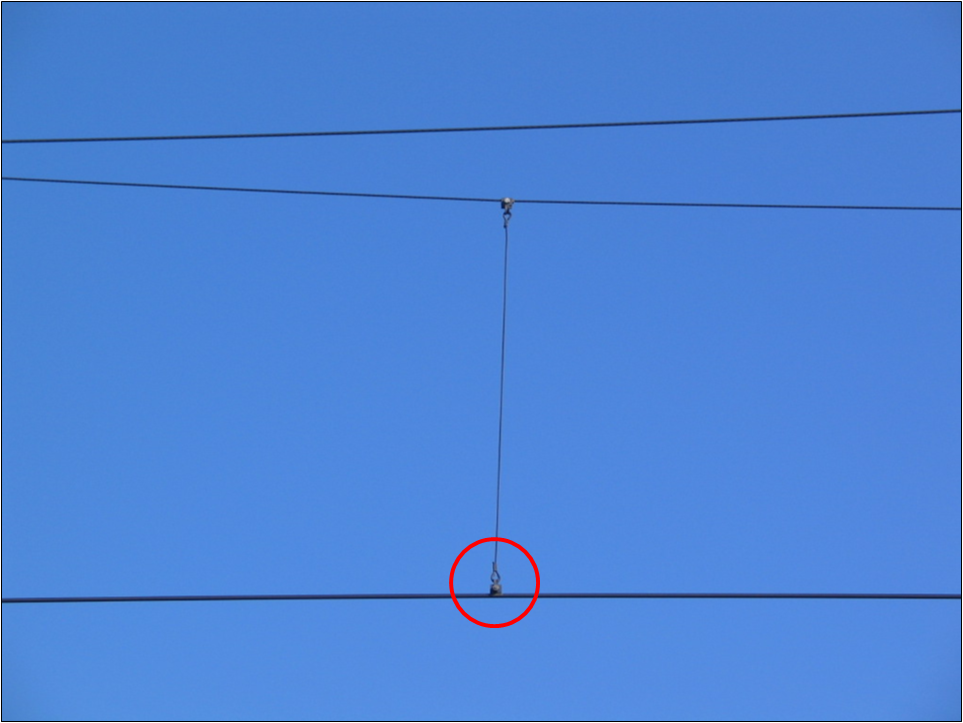

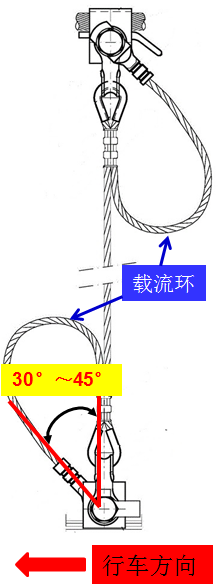

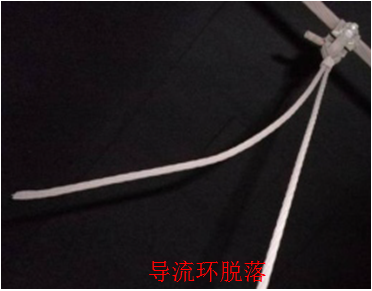

4、载流环

吊弦载流环应固定在吊弦线夹螺栓的外侧,接触线吊弦线夹处载流环应与列车前进方向一致,线鼻子与接触线夹角保持30°~45°。承力索吊弦线夹处载流环应与列车前进方向相反。

5、吊弦位置

标准值:设计值

标准状态:标准值±50mm

警示值:标准值±100mm

限界值:标准值±200mm

6、两相邻吊弦点接触线高差

标准值:0

标准状态:10mm

警示值:10mm

限界值:15mm

定位点两侧第1吊弦处(弹性链型悬挂时为弹性吊索外第1吊弦)接触线高度应相等。相对于定位点处接触线高度±10mm,且不得出现V形。

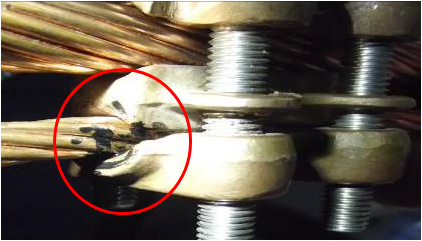

7、吊弦损伤

标准值:无损伤

标准状态:无损伤

警示值:断3根单丝

限界值:断7根单丝

8、弹性吊索长度

应符合设计要求,允许偏差为±20mm。

①44m≦跨距≦55m,选取14米弹性吊索,弹性吊索吊弦距定位点4m布置;

②55m≦跨距≦60m,选取18米弹性吊索,弹性吊索吊弦距定位点5m布置。

9、弹性吊索线夹处吊索外露中锚端为20mm,下锚端为150mm,允许偏差为±5mm。

10、弹性吊索工作张力为3.5KN,不得松弛。允许偏差为标准值±10%。

11、弹性吊索不得有散股、断股(丝)、接头、补强、硬弯。

12、第1吊弦与相邻弹性吊索吊弦的高度差小于10mm。弹性吊索吊弦与定位点处接触线高度相等。

五、吊弦检查

1、检查接触线(承力索)吊弦线夹外观状态。

检查线夹本体及螺栓有无损伤、变形、裂纹、烧伤或其他不良状态,止动垫片是否安装到位,(如无止动垫片且未涂防松胶,则涂防松胶),侧线吊弦(95mm2)还应检查卡钉是否缺失,如有缺失则进行加装。

2、检查吊弦线夹螺栓

检查接触线吊弦线夹的螺栓安装方向,直线地段螺母应在田野侧;曲线地段螺母应在低轨侧。接触线吊弦线夹与接触线沟槽密贴入槽。接触线线面扭偏造成线夹偏斜不得大于15°。目测螺栓处有无刮痕、碳粉。检查吊弦线夹载流环。吊弦线夹的载流圈是否固定在吊弦线夹的螺栓头侧。承力索吊弦线夹与接触线吊弦线夹的螺栓安装方向相反,吊弦的载流环,接触线端朝向行车前进方向侧,承力索端朝向行车的反方向侧。95mm2 承力索吊弦线夹的U 型卡钉与载流圈在同一侧。载流圈角度合适,避免过低,否则进行调整。检查线鼻子是否开裂、吊弦线夹是否落槽。

3、检查吊弦线

1)吊弦在任何温度环境下均垂直安装,吊弦在任何情况下不得与其它线索相磨,否则进行调整或更换。检查吊弦线本体外观状态,有无损伤、变形、断股、断丝、鼓包、烧伤或其它不良状态,尤其是吊弦压接管喇叭口处重点检查是否存在断丝断股,掰开吊弦载流环(注意不可掰主线),检查到喇叭口内约1mm;吊弦应360°无死角进行检查;吊弦本线不受力时应测量导高、分析原因进行更换、(若是中心锚结线夹旁吊弦不受力且中心锚结绳绷紧,应检查下锚是否卡滞);吊弦与心形环接触是否密贴;吊弦承力索线夹、U 型卡环等是否变形。

2)对于下锚支吊弦,转换柱往下锚方向第一根吊弦必须检查到位;对于工作支鼓包的吊弦全部更换,非支鼓包的吊弦做好记录,后期安排处理;对于吊弦断3 丝及以上的全部更换,断3 丝及以下的作好记录,注意观察,后期安排处理。

3)检查吊弦线夹止动垫片安装是否正确,止动片与本体及螺帽密贴,能有效发挥止动作用,并确保垫片安装到位后不会打弓。如垫片安装不正确,重新安装调整到位,对于缺少止动垫片且未涂防松胶的涂防松胶。

4、检查弹性吊索

1)检查弹吊是否有与其它零部件存在互磨。

2)检查弹性吊索线夹本体是否开裂、划线处线夹是否偏移,安装方向:弹性吊索的长段(线头端)装在补偿方向、弹性吊索线夹的两根长螺栓安装在田野侧,螺栓竖直朝下安装。弹吊线夹螺杆是否有弯曲变形。

3)检查弹吊线索长度是否符合要求,弹性吊索线夹安装位置是否符合要求。本体有无断散股、有无损伤。尤其是弹吊线夹处,将承力索与弹吊稍微拉开,采用三视法使用强光灯照射检查弹吊线夹牙口处2mm 左右的位置的线索状态,是否存在断丝、断股现象。

六、吊弦维修

1、吊弦偏移

按照吊弦安装偏移曲线进行调整。

2、线鼻子裂纹

重新压接吊弦线鼻子,若载流环长度不够无法重新压接的更换整体吊弦。

3、吊弦线夹裂纹

更换吊弦线夹。

4、载流环安装方向和角度不正确

按要求进行调整。

5、接触线吊弦线夹未落槽

更换接触线吊弦线夹并按要求安装

6、更换整体吊弦

1)根据实际需求,准备载流式整体吊弦的零部件和吊弦线,核对一套整体吊弦预制所需零部件型号、数量,并检查外观质量。

预制吊弦线长度K 确定:K=L+300×2,其中L=H-A

L:吊弦线两端心形环内侧间距;

H:结构高度;

A:上端心形环内侧至承力索距离与下端心形环内侧至接触线距离总和,现场测量取值90mm;

两端载流环预长度按300 mm

考虑吊弦线下料的总长度K 为:K=H+2×300-90

2)预制第一个心形环

a.将吊弦线穿过压接管,在线的终端形成一个环后,当回头环直径约为15mm时,将心形环放入回头环,吊弦线与心形环凹槽密贴,再将线头穿回压接管,并拉出。

b.测量压接管外的直线长度(300mm)

c.回头长度测量好后,用力拉吊弦本线和回头,使压接套管和心形环密贴。

d.检查吊弦线在心形环槽内是否有偏移,压接管和心形环相对位置是否垂直。确认压接管和心形环位置正确后,将预制吊弦线压接管,放入压接钳的模具内压接。

e.将压接管放入压接钳的专用吊弦压接管压模内,操作压接钳压接。

f.压好后,从压接钳的模具内取出。

3)确定吊弦线长度,预制第二个心形环

压接完一个心形环后,根据现场测量计算确定吊弦线长度后按照第一个心形环预制步骤,预制第二个心形环,注意调整载流环方向与第一个心形环载流环方向相反后,在进行吊弦压接管压接。

4)复核吊弦长度

再次校验吊弦长度符合规定,否则应重新制作。

5)压接吊弦线鼻子

a.在载流环线头上安装线鼻子,压接必须保证压接模具上下模合拢,无间隙,一次压接到位。注意:线鼻子必须保证两道压接,吊弦压接后压接管与心形环端部间距不大于5mm。

b.重复上述程序固定压接另一头的线鼻子。并注意线鼻子的相对位置。

6)吊弦安装

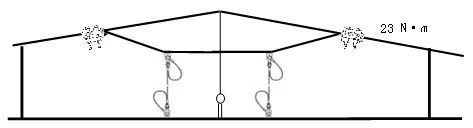

将预制好的吊弦网上安装,注意安装垂直,保证载流环方向,确认无误后线夹螺栓紧固到位(紧固力矩为25 N·m)。

七、弹性吊索维修

1、弹性吊索损伤更换

1)首先根据安装时温度确定腕臂偏移位置是否正确,如腕臂偏移位置不正确,则先调整之后,才能更换安装弹性吊索。腕臂调整方法参见支撑装置维修标准。

2)根据现场跨距确定弹性吊索长度(弹性吊索应按安装长度加长20cm截取),依据设计标准标记弹性吊索线夹位置及吊弦位置;

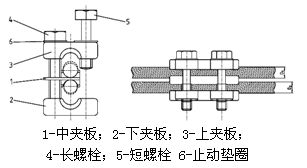

3)安装中锚端一个弹性吊索线夹。线夹安装程序如下:

4)根据安装示意图或装配图材料表检查零部件是否齐全;检查零件是否有影响使用的质量缺陷或变形;紧固件之间配合是否灵活。

5)清洁线夹与线索接触部位的杂物和氧化皮。

6)交替松开长、短螺栓,短螺栓旋离下夹板,长螺栓松开足够距离但保持三夹板连在一起。

7)向上抽动短螺栓,露出线夹一侧,将线夹本体上夹板挂在承力索上,吊索绳置于中夹板和下夹板之间。

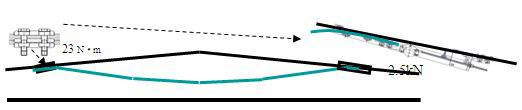

8)调整线夹至要求的位置,用力矩扳手交替紧固四个螺栓,保证四个螺栓上的紧固力矩均达到23 N·m。并弯折止动垫片,使之与螺母六方的最近侧平面切紧。

9)再在下锚端安装弹性吊索紧线器。

10)以2.5kN 张力拉紧弹性吊索(比额定张力低1 kN)。

弹性吊索紧线器

11)按照第一步确定的位置安装弹性吊索吊弦。弹性吊索吊弦制作程序参见整体吊弦制作程序。

12)测量导线高度并根据误差复核弹性吊索吊弦长度。

13)按正常张力3.5 kN 固定弹性吊索。

14)检查定位器限位范围。

15)安装第二个弹性吊索线夹(下锚端)。安装程序同第一个弹性吊索线夹(中锚端)。

16)拆除弹性吊索紧线器。

17)调整检查弹性吊索用弹性吊索吊弦。

18)安装完所有弹性吊索之后,必须对承力索及接触线的补偿装置进行检查。

安装完成的弹性吊索和弹性吊索吊弦

2、弹吊线夹裂纹和变形:参照弹性吊索更换程序更换弹吊线夹。

3、弹性吊索吊弦线夹裂纹和变形:更换吊弦线夹。

4、弹性吊索吊弦位置不符合规定:更换吊弦,并将导高调整至标准位置,同时复测张力。

5、弹性吊索存在动态与斜拉线互磨:在保证既有定位坡度的前提下对拉线进行调整安装位置更换斜拉线。

6、弹性吊索存在与其他零部件互磨情况:根据现场实际情况进行调整,必要时拆除弹性吊索,同时确保定位点及相邻两跨吊弦导高符合要求。

八、安全风险控制事项

1、严格按照调度命令要求的时间作业,不得臆测进入线路内;

2、上线作业严格执行材料清点制度,上线、撤离线路前均需对材料进行清点,作业中应做好工具材料保管工作,不得抛掷工具材料;

3、夜间作业必须严格执行夜间作业劳动安全规定,携带足够的照明灯具;

4、严格做好防高空坠落措施,作业前确认安全带状态良好,正确使用安全带,戴好安全帽,系好安全带;

5、严禁脚踩定位器、定位管、接触线;严禁使用作业车平台将接触线向上顶起;

6、作业人员注意站在导线曲线外侧,防止接触线滑脱伤人;

7、各部螺栓紧固时应注意交替紧固,受力均匀,紧固过程中不能咬扣, 严格按照对角紧固的原则以及螺栓力矩要求进行紧固作业;

8、装卸整体吊弦时应注意防止其滑脱弹起伤人;

9、吊弦安装后,严禁在螺栓紧固情况下调整线鼻子;

10、加强高空人员作业面转换时人身安全盯控,防止高空坠落伤人;

11、使用梯子作业时,梯子高度必须比承力索高出1m以上,不得将短梯接长代用。曲线区段,梯子应立在曲线外侧,上梯作业人员应用梯绳将梯子和承力索系牢,通过梯撑用腿攀牢,方可进行作业,作业时梯子顺线路必须直立,不得二人同时在一个梯子上作业。梯上有作业人员时,不得顺线路移动梯子。

12、上梯时,梯子必须有人扶牢,梯绳绑牢,拉绳人员应将梯绳拉紧,确认牢固后,扶梯人员方可离开。拉梯绳人员不得擅自离开,不得将梯绳绑在身上或绑在钢轨、支柱、桥栏杆等建筑物上。作业人员未下梯前,严禁拉绳人员松绳。

13、在线路上使用车梯作业时,每辆车梯出车时不得少于4人。车梯上的作业人员不得超过2人。

14、车梯未放稳前不得登梯作业。车梯行进时不得上、下车梯。车梯作业台上不得放置零散工具、材料。

15、推扶车梯人员应听从车梯上作业人员的指挥,推行速度不得大子5km/h,也不得发生冲击等现象。

16、在车梯上不得进行有倾倒危险的作业。车梯走到小半径曲线区段时,应在曲线外侧设置拉绳人员,以防车梯倾倒。在曲线区段作业时,车梯上作业人员站在导线的曲线外侧作业。

17、车梯在线路附近长时间停放时,应将车梯放倒。

18、严格执行呼唤应答制度。