![]() 成分与组织特点

成分与组织特点

工业上常用铸铁的成分(质量分数)一般为含碳2.5%~4.0%、含硅1.0%~3.0%、含锰0.5%~1.4%、含磷0.01%~0.5%、含硫0.02%~0.2%。

铸铁中的碳主要是以石墨(G)形式存在的,所以铸铁的组织是由钢的基体和石墨组成的。铸铁的基体有珠光体、铁素体、珠光体加铁素体三种,它们都是钢中的基体组织。因此,铸铁的组织特点,可以看作是在钢的基体上分布着不同形态的石墨。

![]() 铸铁的性能特点

铸铁的性能特点

分布于基体上的石墨可视为空洞或裂纹。由于石墨的存在,减少了铸件的有效承载面积,且受力时石墨尖端处产生应力集中,大大降低了基体强度的利用率。因此,铸铁的抗拉强度、塑性和韧性比碳钢低。

但铸铁具有了一些碳钢所没有的性能,如良好的耐磨性、消振性、低的缺口敏感性以及优良的切削加工性能。液态铸铁流动性好,此外由于石墨结晶时体积膨胀,所以铸造收缩率低,其铸造性能优于钢。

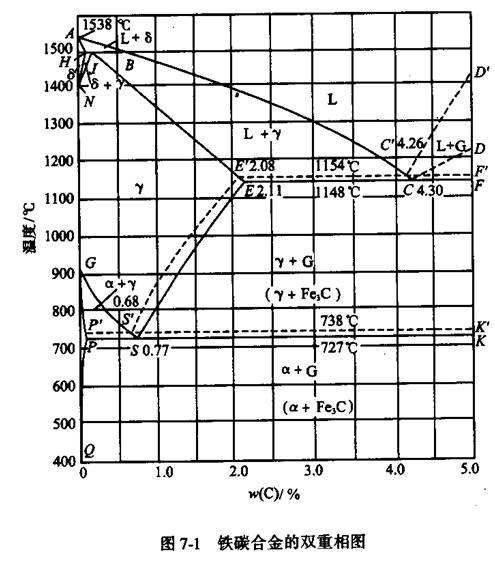

![]() 铁碳合金双重相图

铁碳合金双重相图

![]() 石墨化过程

石墨化过程

☆ 石墨化方式 铸铁组织中石墨的形成过程称为石墨化过程。

石墨化有以下两种方式:

1、从液态和固态中直接析出石墨。

2、渗碳体在一定条件下分解出石墨。

☆ 石墨化过程 铸铁的石墨化过程可分为三个阶段:

第一阶段 (液相—共晶阶段):从液体中直接析出石墨

L→LC+GI

LC,→ AE+G共晶

第二阶段(共晶—共析阶段):过饱和奥氏体沿着E’S’线冷却时析出的二次石墨GⅡ,其反应式可写成

AE,→ AS +GⅡ

第三阶段(共析阶段):在共析转变阶段,由奥氏体转变为铁素体和共析石墨G共析,其反应式可写成

AS,→ FP+G共析

石墨化过程是原子扩散过程,所以石墨化的温度愈低,原子扩散愈难,因而愈不易石墨化。显然,由于石墨化程度的不同,将获得不同基体的铸铁组织。

温度高,冷却速度极其缓慢,原子扩散能力强,前两阶段石墨化容易进行。前一阶段决定是白口、灰口铸铁,后阶段决定铸铁组织。

![]() 影响石墨化的因素

影响石墨化的因素

影响铸铁石墨化的主要因素是化学成分和结晶过程中的冷却速度。

☆ 化学成分的影响 主要为碳、硅、锰、硫、磷的影响,具体影响见教材。

☆ 冷却速度的影响 在化学成分相同的情况下,铸铁结晶时冷却速度慢,有利于石墨化过程的进行,冷却速度快,不利于石墨化过程的进行。

根据上述影响石墨化的因素可知,当铁液的碳当量较高,结晶过程中的冷却速度较慢时,易于形成灰铸铁。相反,则易形成白口铸铁。

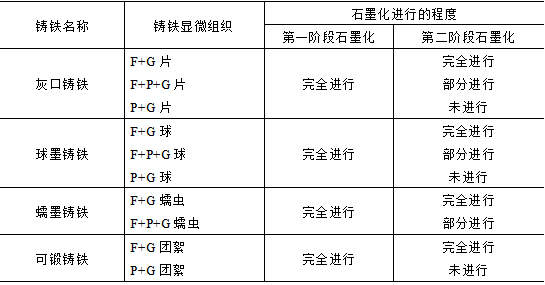

表7.1 铸铁组织与石墨化进行程度之间的关系

![]() 按石墨化程度分类

按石墨化程度分类

☆ 白口铸铁 它是第一、第二、三阶段的石墨化过程全部被抑制,而完全按照Fe-Fe3C相图进行结晶而得到的铸铁,其中的碳几乎全部以Fe3C形式存在,断口呈银白色,故称为白口铸铁。

☆ 灰口铸铁 它是第一、二阶段石墨化过程充分进行而得到的铸铁,其中碳主要以石墨形式存在,断口呈灰银白色,故称灰口铸铁,是工业上应用最多最广的铸铁。

☆ 麻口铸铁 它是第一阶段石墨化过程部分进行而得到的铸铁,其中一部分碳以石墨形式存在,另一部分以Fe3C形式存在,其组织介于白口铸铁和灰口铸铁之间,断口呈黑白相间构成麻点,故称为麻口铸铁。

![]() 按灰口铸铁中石墨形态分类

按灰口铸铁中石墨形态分类

根据灰口铸铁中石墨存在的形态不同,可将铸铁分为以下四种。

☆ 灰铸铁:铸铁组织中的石墨呈片状。这类铸铁力学性能较差,但生产工艺简单,价格低廉,工业上应用最广。

☆ 可锻铸铁:铸铁中的石墨呈团絮状。其力学性能好于灰铸铁,但生产工艺较复杂,成本高,故只用来制造一些重要的小型铸件。

☆ 球墨铸铁:铸铁组织中的石墨呈球状。此类铸铁生产工艺比可锻铸铁简单,且力学性能较好,故得到广泛应用。

☆ 蠕墨铸铁:铸铁组织中的石墨呈短小的蠕虫状。蠕墨铸铁的强度和塑性介于灰铸铁和球墨铸铁之间。此外,它的铸造性、耐热疲劳性比球墨铸铁好,因此可用来制造大型复杂的铸件,以及在较大温度梯度下工作的铸件。