仅对工件表层进行热处理以改变其组织和性能的工艺称为表面热处理,常用的表面热处理方法包括表面淬火和化学热处理两类。

将工件的表层迅速加热到淬火温度进行淬火的工艺方法称为表面淬火。实现“表硬内韧”

![]() 感应加热表面淬火

感应加热表面淬火

利用感应电流通过工件所产生的热效应,使工件表面迅速加热并进行快速冷却的淬火工艺称为感应加热表面淬火。

感应加热表面淬火的基本原理:感应电流的集肤效应(电流集中分布在工件表面)

☆ 高频感应加热

高频感应加热的常用频率为:200~300kHz

淬硬层深度为:0.5~2.0mm,适用于中、小模数的齿轮及中、小尺寸的轴类零件的表面淬火

☆ 中频感应加热

中频感应加热的常用频率为:2500~8000Hz

淬硬层深度为:2~10mm,适用于较大尺寸的轴类零件和大模数齿轮的表面淬火

☆ 工频感应加热

工频感应加热的电流频率为:50Hz

淬硬层深度为:10~20mm,适用于较大直径机械零件的表面淬火,如轧辊、火车车轮等

感应加热表面淬火的特点与应用:与普通加热淬火相比。

![]() 火焰加热表面淬火

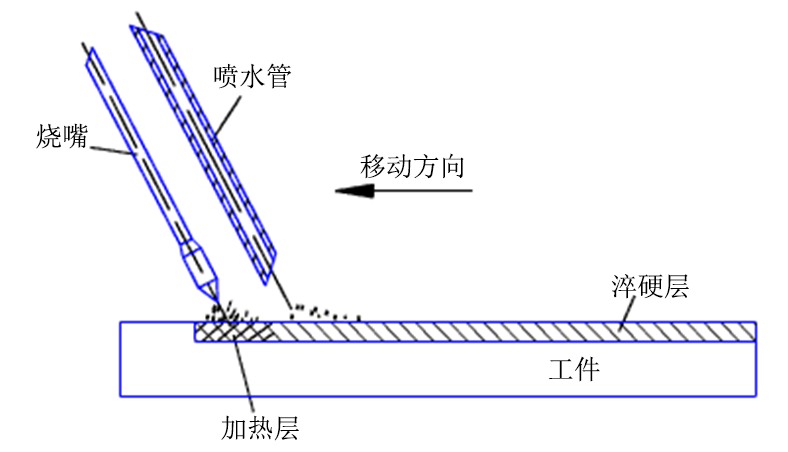

火焰加热表面淬火

火焰加热表面淬火是采用氧——乙炔(或其它可燃气体)火焰,喷射在工件的表面上,使其快速加热,当达到淬火温度时立即喷水冷却,从而获得预期的硬度和有效淬硬层深度的一种表面淬火方法。

火焰淬火操作简单,无需特殊设备,但质量不稳定,淬硬层深度不易控制。

![]() 激光加热表面淬火

激光加热表面淬火

激光加热表面淬火是将激光束照射到工件表面上,在激光束能量的作用下,使工件表面迅速加热到奥氏体化状态,当激光束移开后,由于基体金属的大量吸热而使工件表面获得急速冷却,以实现工件表面自冷淬火的工艺方法。

化学热处理是将工件置于一定温度的活性介质中保温,使一种或几种元素渗入它的表层,以改变其化学成分、组织和性能的热处理工艺。

特点:化学热处理改变了工件表层的化学成分。(与表面淬火比较)

三个基本过程来完成的:

☆ 分解 化学介质在一定的温度下发生分解,产生能够渗入工件表面的活性原子。

☆ 吸收 吸收就是活性原子进入工件表面溶于铁形成固溶体或形成化合物。

☆ 扩散 渗入的活性原子由表面向中心扩散,形成一定厚度的扩散层。

![]() 钢的渗碳

钢的渗碳

渗碳是为了增加钢件表层的含碳量和一定的碳浓度梯度,将钢件在渗碳介质中加热并保温使碳原子渗入表层的化学热处理工艺。渗碳的目的是提高工件表面的硬度、耐磨性及疲劳强度,并使其心部保持良好的塑性和韧性。

![]() 钢的渗氮

钢的渗氮

渗氮也称氮化,是在一定温度下(一般在Ac1温度以下)使活性氮原子渗入工件表面的化学热处理工艺。渗氮的目的是提高工件的表面硬度、耐磨性以及疲劳强度和耐蚀性。

☆ 渗氮用钢

☆ 渗氮方法

☆ 渗氮的特点与应用